En esencia, las limitaciones de la Deposición Química de Vapor (CVD) giran en torno a la complejidad operativa y el coste. Si bien produce películas de una calidad excepcionalmente alta, el proceso exige una inversión significativa en equipos, implica materiales potencialmente peligrosos que requieren protocolos de seguridad estrictos y, a menudo, opera a temperaturas muy altas que pueden limitar los tipos de materiales que se pueden recubrir.

La CVD es una técnica de deposición potente y versátil, pero sus limitaciones principales no radican en la calidad del producto final. Más bien, los desafíos residen en los altos costes de capital y operativos, los estrictos requisitos de seguridad para manipular los gases precursores y las altas temperaturas de procesamiento inherentes a muchas de sus formas.

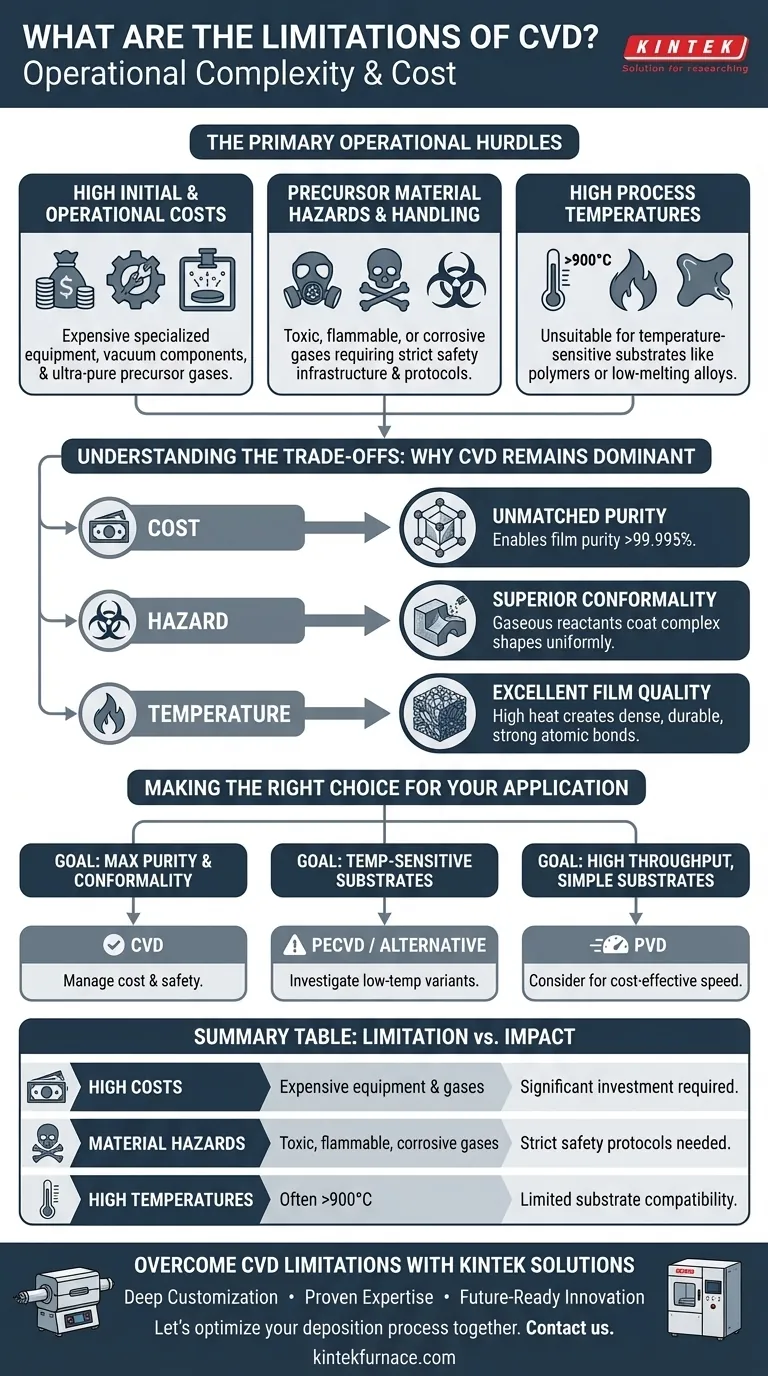

Los principales obstáculos operativos de la CVD

Para evaluar adecuadamente la CVD, debe mirar más allá del recubrimiento terminado y considerar las realidades prácticas de la ejecución del proceso. Estos factores operativos son a menudo los criterios decisivos al compararla con otros métodos como la Deposición Física de Vapor (PVD).

Altos costes iniciales y operativos

La barrera financiera de entrada para la CVD puede ser sustancial. Las cámaras de reacción, los sistemas de suministro de gas y los componentes de vacío son especializados y caros.

Además, los gases precursores —los bloques de construcción químicos para la película— suelen ser de una pureza muy alta, lo que los hace costosos de producir y adquirir. Esto contrasta con algunos métodos de PVD que pueden utilizar un material objetivo sólido y más asequible.

Peligros y manipulación de materiales precursores

La seguridad es un aspecto no negociable y complejo de cualquier operación de CVD. Los gases precursores son frecuentemente tóxicos, inflamables o corrosivos.

Esto requiere una inversión significativa en infraestructura de seguridad. Esto incluye gabinetes de gas especializados, detectores de fugas, sistemas de abatimiento para tratar los gases de escape y protocolos de capacitación rigurosos para todo el personal. Estas medidas de seguridad añaden capas de coste y complejidad a la instalación y al proceso.

Altas temperaturas de proceso

Los procesos térmicos tradicionales de CVD a menudo requieren temperaturas extremadamente altas, a veces superiores a los 900 °C, para impulsar las reacciones químicas necesarias.

Este alto nivel de calor lo hace inadecuado para recubrir sustratos sensibles a la temperatura como polímeros o ciertas aleaciones de bajo punto de fusión. Si bien se desarrollaron variantes como la CVD asistida por plasma (PECVD) para operar a temperaturas más bajas, la limitación sigue siendo una consideración principal para la CVD convencional.

Comprender las compensaciones: por qué la CVD sigue siendo un proceso dominante

Las limitaciones de la CVD son significativas, pero son las compensaciones necesarias para lograr resultados que son difíciles o imposibles con otros métodos. Comprender este equilibrio es clave para tomar una decisión informada.

Limitación frente a beneficio: coste por una pureza inigualable

El alto coste del equipo y los precursores ultrapuros permiten directamente una de las mayores fortalezas de la CVD: una pureza de película excepcional. Las películas producidas por CVD pueden superar el 99,995% de pureza, lo cual es fundamental para aplicaciones de alto rendimiento en semiconductores y aeroespacial.

Limitación frente a beneficio: peligro por una conformabilidad superior

El uso de reactivos gaseosos, a pesar de sus peligros, es lo que permite a la CVD crear recubrimientos perfectamente conformales. El gas puede penetrar y recubrir formas tridimensionales complejas y superficies internas con una uniformidad sobresaliente. Esta es una ventaja clara sobre los procesos de línea de visión como la PVD.

Limitación frente a beneficio: temperatura para una excelente calidad de película

Para la CVD térmica, las altas temperaturas de proceso no son solo un inconveniente; a menudo son esenciales para crear películas altamente densas, cristalinas y duraderas. La energía térmica promueve la formación de fuertes enlaces atómicos, lo que resulta en recubrimientos con propiedades mecánicas y químicas superiores.

Tomar la decisión correcta para su aplicación

Elegir un método de deposición requiere alinear su objetivo principal con las fortalezas y debilidades inherentes del proceso.

- Si su enfoque principal es la máxima pureza de película y la cobertura conformada en piezas complejas: La CVD es a menudo la opción superior, siempre que pueda gestionar la inversión significativa en costes e infraestructura de seguridad.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura, como polímeros: Debe investigar específicamente las variantes de baja temperatura como PECVD o considerar tecnologías alternativas por completo.

- Si su enfoque principal es el alto rendimiento en sustratos planos y simples: Un proceso como PVD puede ofrecer una solución más rentable y rápida, ya que las ventajas únicas de la CVD pueden no ser necesarias.

En última instancia, comprender las limitaciones de la CVD es el primer paso para aprovechar estratégicamente sus potentes capacidades para la aplicación correcta.

Tabla de resumen:

| Limitación | Desafío clave | Impacto en la aplicación |

|---|---|---|

| Altos costes | Equipos caros y gases precursores de ultra alta pureza | Se requiere una inversión de capital y operativa significativa |

| Peligros de los materiales | Gases tóxicos, inflamables o corrosivos | Necesidad de protocolos de seguridad e infraestructura estrictos |

| Altas temperaturas | A menudo supera los 900 °C, lo que limita la compatibilidad del sustrato | Inadecuado para materiales sensibles a la temperatura como los polímeros |

¿Listo para superar las limitaciones de la CVD con soluciones diseñadas con precisión?

En KINTEK, entendemos que navegar por los desafíos de la Deposición Química de Vapor requiere más que solo equipos: exige experiencia y personalización. Nuestras soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas especializados de CVD/PECVD, están diseñadas para abordar precisamente las limitaciones discutidas aquí.

¿Por qué elegir KINTEK?

- Personalización profunda: Adaptamos nuestros sistemas a sus necesidades específicas de investigación, ya sea que requiera un control preciso de la temperatura, funciones de seguridad mejoradas o compatibilidad con sustratos únicos.

- Experiencia probada: Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, ofrecemos soluciones fiables y de alto rendimiento para diversos laboratorios.

- Innovación preparada para el futuro: Desde Hornos de Mufla y Rotatorios hasta sistemas de CVD de vanguardia, nuestra línea de productos evoluciona teniendo en cuenta sus desafíos.

Optimicemos su proceso de deposición juntos. Contáctenos hoy para analizar cómo KINTEK puede potenciar su investigación con soluciones más seguras, eficientes y rentables.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología