En aplicaciones que exigen un alto rendimiento y fiabilidad, los elementos calefactores cerámicos ofrecen ventajas significativas sobre las alternativas metálicas tradicionales. Su superioridad se basa en diferencias fundamentales en la ciencia de los materiales, lo que conduce a una mejor gestión del calor, una mayor eficiencia energética y una vida útil operativa sustancialmente más larga, especialmente en condiciones exigentes.

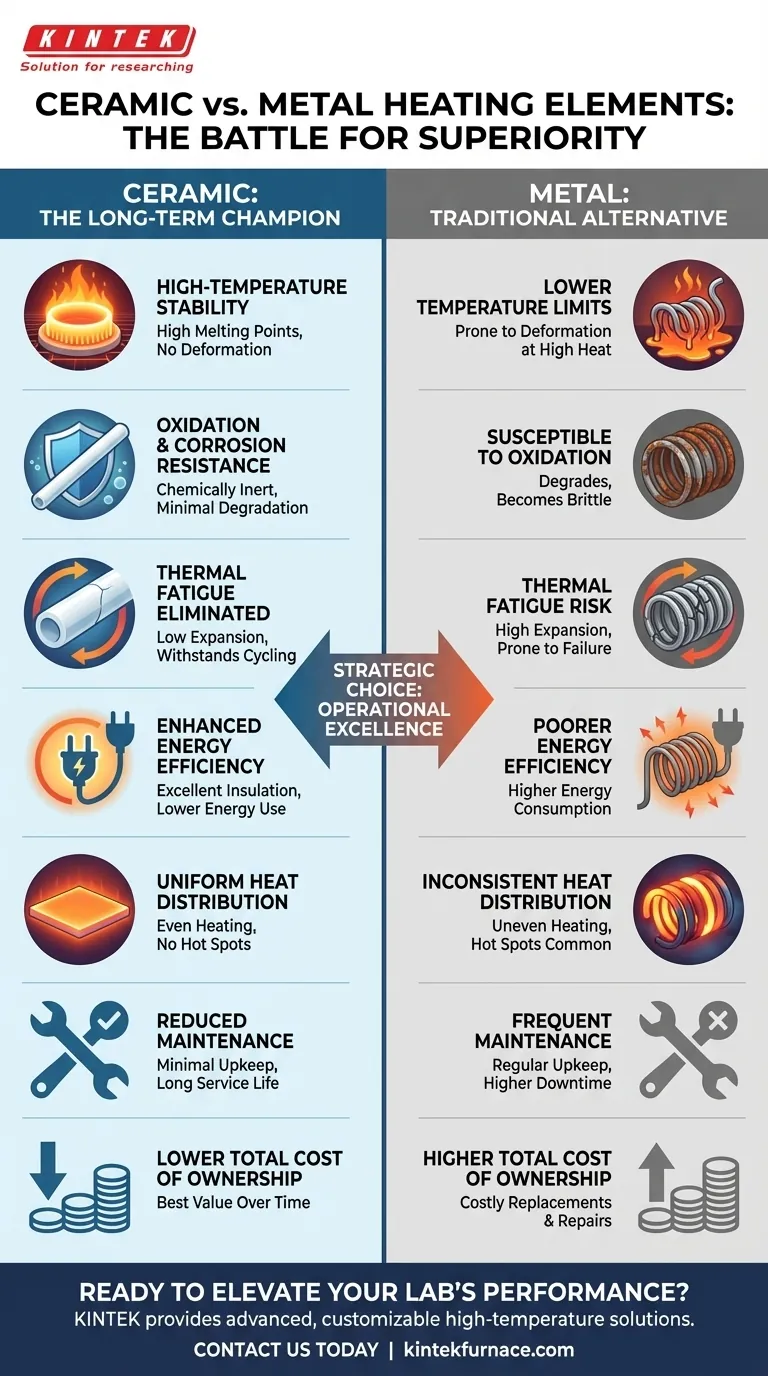

La decisión entre calentadores cerámicos y metálicos va más allá del coste inicial. Es una elección estratégica entre el ahorro a corto plazo y la excelencia operativa a largo plazo, donde los elementos cerámicos ofrecen un valor superior a través de la eficiencia, la durabilidad y el mantenimiento reducido durante toda su vida útil.

La Diferencia Fundamental: Estabilidad del Material Bajo Estrés

La distinción principal entre los calentadores cerámicos y los metálicos radica en cómo sus materiales centrales responden al inmenso estrés de los ciclos repetidos de calentamiento y enfriamiento.

Rendimiento Superior a Altas Temperaturas

Los materiales cerámicos poseen puntos de fusión significativamente más altos que la mayoría de los metales utilizados en los elementos calefactores. Esto les permite operar a temperaturas mucho más altas sin riesgo de fusión, deformación o cambio de su estado físico.

Esta estabilidad térmica inherente garantiza un rendimiento constante y fiable donde los elementos metálicos comenzarían a fallar.

Resistencia a la Oxidación y la Corrosión

Cuando los metales se calientan en presencia de aire, se oxidan, un proceso similar al óxido. Esta oxidación degrada el metal, haciéndolo quebradizo y menos eficaz con el tiempo.

La cerámica, al ser químicamente inerte, es altamente resistente tanto a la oxidación como a la corrosión química. Esta inmunidad es la razón principal de su longevidad excepcional, incluso en entornos industriales hostiles.

Eliminación de la Fatiga Térmica

Los calentadores metálicos se expanden cuando están calientes y se contraen cuando se enfrían. Este ciclo constante de expansión y contracción provoca fatiga térmica, lo que conduce a microfisuras y al fallo eventual.

Los elementos cerámicos tienen un coeficiente de expansión térmica mucho menor, lo que los hace mucho más resistentes a las tensiones del ciclo térmico y garantiza una vida útil más larga y predecible.

Traduciendo la Estabilidad en Ganancias Operativas

Esta estabilidad fundamental del material se traduce directamente en mejoras medibles en la eficiencia, el mantenimiento y la calidad general del proceso.

Eficiencia Energética Mejorada

Los materiales cerámicos son excelentes aislantes térmicos. Esto significa que pierden mucho menos calor al entorno circundante en comparación con los elementos metálicos.

Al retener el calor de manera más eficaz, un elemento cerámico requiere menos energía para mantener su temperatura objetivo, lo que conduce a un ahorro de energía significativo y a menores costes operativos.

Distribución Uniforme del Calor

Los calentadores cerámicos son conocidos por proporcionar una distribución de calor excepcionalmente uniforme en toda su superficie. Esto elimina los "puntos calientes" que son comunes en los calentadores de bobina metálica.

El calentamiento constante mejora la calidad y la fiabilidad de los procesos industriales, desde el moldeo de plásticos hasta el procesamiento de alimentos, al garantizar que la pieza de trabajo se caliente de manera uniforme.

Mantenimiento Drásticamente Reducido

La durabilidad y la resistencia a la degradación inherentes a los elementos cerámicos significan que requieren un mantenimiento mínimo. No necesitan inspección o reemplazo frecuentes debido a la oxidación o la fatiga.

En contraste, los elementos metálicos a menudo requieren un mantenimiento regular para controlar la corrosión y garantizar la seguridad, lo que aumenta el coste total de propiedad a través de la mano de obra y el tiempo de inactividad.

Comprender las Compensaciones

Si bien la cerámica ofrece claras ventajas, una evaluación equilibrada requiere reconocer dónde los elementos metálicos todavía tienen un lugar.

Coste Inicial frente a Coste Total de Propiedad

Los elementos calefactores metálicos suelen tener un precio de compra inicial más bajo, lo que los convierte en una opción atractiva para proyectos con presupuestos iniciales ajustados o aplicaciones menos exigentes.

Sin embargo, este ahorro inicial a menudo se compensa con un mayor consumo de energía, reemplazos más frecuentes y mayores necesidades de mantenimiento, lo que hace que el coste total de propiedad de la cerámica sea menor a largo plazo.

Fragilidad Mecánica

Como material, la cerámica es más quebradiza que el metal. Puede ser más susceptible a agrietarse o romperse por un impacto o choque físico severo.

En aplicaciones que implican vibraciones elevadas o riesgo de impacto directo, la ductilidad de un calentador metálico podría ser una consideración de diseño necesaria, aunque muchos calentadores cerámicos están diseñados para ser altamente robustos.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por las prioridades específicas de su proyecto, equilibrando los costes iniciales con el rendimiento y la fiabilidad a largo plazo.

- Si su enfoque principal es el coste inicial más bajo para una aplicación no crítica: Un calentador metálico puede ser suficiente, pero presupueste un mayor consumo de energía y reemplazos futuros.

- Si su enfoque principal es la fiabilidad a largo plazo y el tiempo de inactividad mínimo: La cerámica es la opción definitiva por su excepcional durabilidad y resistencia a la degradación.

- Si su enfoque principal es la eficiencia energética y el control preciso del proceso: El aislamiento superior y el calentamiento uniforme de un elemento cerámico ofrecen un rendimiento inigualable.

Al comprender estas diferencias fundamentales de los materiales, puede seleccionar una solución de calentamiento que se alinee con sus objetivos operativos reales y sus realidades financieras.

Tabla Resumen:

| Ventaja | Elementos Calefactores Cerámicos | Elementos Calefactores Metálicos |

|---|---|---|

| Rendimiento a Alta Temperatura | Puntos de fusión más altos, estables a calor extremo | Puntos de fusión más bajos, propensos a la deformación |

| Resistencia a la Oxidación/Corrosión | Químicamente inertes, mínima degradación | Susceptibles a la oxidación, lo que provoca fragilidad |

| Resistencia a la Fatiga Térmica | Baja expansión, resiste los ciclos | Alta expansión, propenso a microfisuras |

| Eficiencia Energética | Excelente aislamiento, reduce el consumo de energía | Peor aislamiento, mayor consumo de energía |

| Distribución del Calor | Calentamiento uniforme, sin puntos calientes | Calentamiento inconsistente, puntos calientes comunes |

| Necesidades de Mantenimiento | Mínimo, larga vida útil | Frecuente, debido a la corrosión y la fatiga |

| Coste Total de Propiedad | Menor a largo plazo | Mayor debido a reemplazos y mantenimiento |

¿Listo para elevar el rendimiento de su laboratorio con soluciones de calefacción avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite elementos calefactores cerámicos para una eficiencia y durabilidad superiores o sistemas personalizados para aplicaciones exigentes, estamos aquí para ayudarle. Contáctenos hoy para analizar cómo podemos optimizar sus procesos y reducir los costes a largo plazo.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad