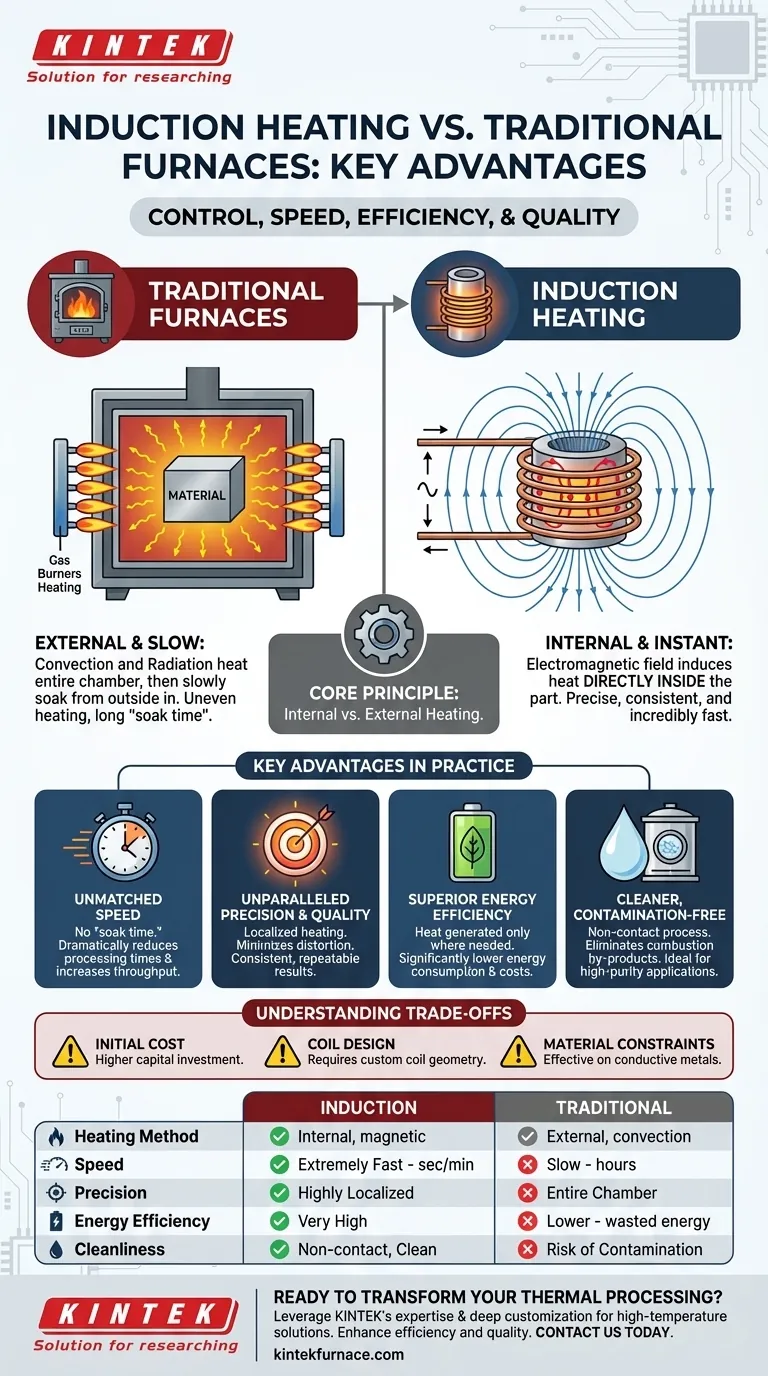

Fundamentalmente, la principal ventaja del calentamiento por inducción es el control. En comparación con los hornos tradicionales que calientan una cámara entera, la inducción utiliza un campo electromagnético sin contacto para generar calor directa e instantáneamente dentro del material objetivo. Esta diferencia fundamental da como resultado un proceso significativamente más rápido, más eficiente energéticamente, altamente preciso y que produce un producto final más consistente y de mayor calidad.

El problema central de la mayor parte del calentamiento industrial es su naturaleza indirecta e ineficiente. El calentamiento por inducción resuelve esto haciendo que la propia pieza se convierta en la fuente de calor, proporcionando un nivel de velocidad y precisión que los métodos de calentamiento externos como la convección o la radiación simplemente no pueden igualar.

El Principio Central: Calentamiento Interno vs. Externo

Para comprender los beneficios de la inducción, primero debe entender la diferencia fundamental en cómo se entrega el calor.

Cómo Funcionan los Hornos Tradicionales

Los hornos eléctricos o de gas tradicionales funcionan según los principios de convección y radiación. Calientan una cámara grande, y ese calor ambiental se transfiere lentamente a la superficie de la pieza. Luego, el calor debe penetrar desde el exterior hacia el interior, un proceso lento y a menudo desigual.

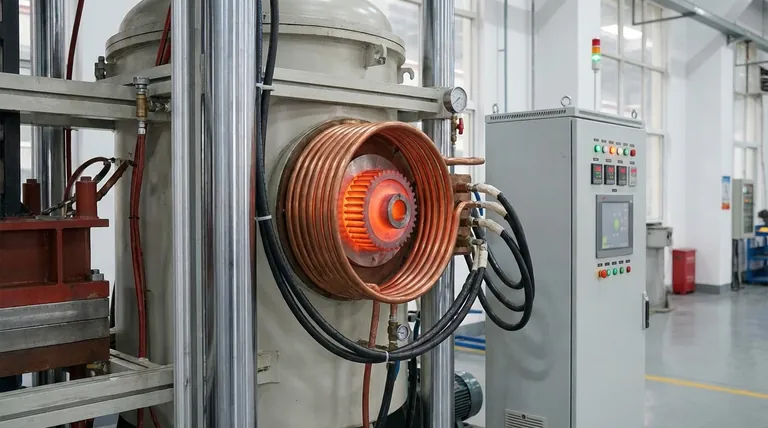

Cómo Funciona el Calentamiento por Inducción

El calentamiento por inducción utiliza una corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético potente y de rápida variación. Cuando se coloca una pieza conductora (como el acero) dentro de este campo, induce corrientes de Foucault eléctricas dentro de la propia pieza. La resistencia del metal a estas corrientes genera calor preciso e instantáneo desde el interior.

El Resultado: Velocidad Inigualable

Debido a que el calor se genera internamente, no hay "tiempo de remojo". El material alcanza la temperatura objetivo en una fracción del tiempo requerido por un horno. Esto reduce drásticamente los tiempos de procesamiento y permite un rendimiento de producción significativamente mayor.

Ventajas Clave en la Práctica

Este mecanismo de calentamiento único se traduce directamente en beneficios operativos tangibles.

Precisión y Calidad Inigualables

El campo magnético puede moldearse con precisión mediante el diseño de la bobina de inducción. Esto permite el calentamiento localizado, dirigiendo solo el área específica que necesita tratamiento mientras se mantienen fríos los componentes adyacentes. Esta precisión evita daños a las herramientas circundantes, minimiza la distorsión térmica y crea resultados altamente consistentes y repetibles, lo que conduce a un producto final de mayor calidad.

Eficiencia Energética Superior

Con la inducción, la energía solo se consume cuando se está calentando una pieza. No hay necesidad de alimentar un horno grande durante horas o desperdiciar energía calentando la atmósfera circundante. El calor se genera solo donde se necesita, lo que resulta en un consumo de energía significativamente menor y una reducción de los costos de servicios públicos.

Procesamiento Más Limpio y Libre de Contaminación

La inducción es un proceso sin contacto. La pieza nunca toca una llama o un elemento calefactor, lo que elimina la contaminación por subproductos de la combustión o el contacto superficial. Esto es fundamental para aplicaciones de alta pureza, como implantes médicos o componentes aeroespaciales, y a menudo se realiza en el vacío para una máxima limpieza.

Comprensión de las Compensaciones

Aunque es potente, el calentamiento por inducción no es una solución universal. Una evaluación objetiva requiere reconocer sus requisitos específicos.

Costo Inicial del Equipo

La inversión de capital inicial para un sistema de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, puede ser mayor que la de un horno convencional simple. El retorno de la inversión se materializa a través de facturas de energía más bajas, mayor rendimiento y tasas de chatarra reducidas con el tiempo.

Diseño y Geometría de la Bobina

La eficacia del calentamiento por inducción depende en gran medida del diseño de la bobina de inducción. La bobina debe diseñarse cuidadosamente para que coincida con la geometría de la pieza de trabajo para garantizar un patrón de calentamiento eficiente y uniforme. Esto lo hace menos flexible para tiradas de producción de bajo volumen y alta mezcla sin múltiples bobinas.

Restricciones del Material

La inducción funciona induciendo corriente dentro de un material. Por lo tanto, es más efectiva en materiales eléctricamente conductores, principalmente metales. Los materiales no conductores como las cerámicas o los polímeros no se pueden calentar directamente con inducción a menos que se utilice un "susceptor" conductor para absorber la energía y transferirla por conducción.

Tomar la Decisión Correcta para Su Proceso

Para determinar si la inducción es el ajuste correcto, considere su impulsor operativo principal.

- Si su enfoque principal es el máximo rendimiento y velocidad: El calentamiento rápido e instantáneo de la inducción puede acortar drásticamente los tiempos de ciclo en comparación con cualquier método basado en horno.

- Si su enfoque principal es la calidad y consistencia del producto: La naturaleza precisa, controlada digitalmente y repetible del calentamiento por inducción minimiza los defectos y garantiza resultados uniformes de pieza a pieza.

- Si su enfoque principal es el costo operativo y la sostenibilidad: La alta eficiencia energética y la falta de emisiones de combustión hacen de la inducción una inversión convincente a largo plazo para reducir costos e impacto ambiental.

- Si su enfoque principal son aplicaciones de alta pureza o sensibles: La naturaleza sin contacto y la capacidad de operar en el vacío la convierten en la opción superior para evitar todas las formas de contaminación del proceso.

En última instancia, elegir el calentamiento por inducción es una inversión en control de procesos, lo que conduce a una mayor calidad, mayor eficiencia y una operación de fabricación más sólida.

Tabla Resumen:

| Característica | Calentamiento por Inducción | Horno Tradicional |

|---|---|---|

| Método de Calentamiento | Interno (a través de campo magnético) | Externo (convección/radiación) |

| Velocidad | Extremadamente Rápido (segundos/minutos) | Lento (horas) |

| Precisión | Altamente Localizada | Cámara Completa |

| Eficiencia Energética | Muy Alta (el calor se genera solo en la pieza) | Menor (energía desperdiciada calentando la cámara) |

| Limpieza del Proceso | Sin contacto, Libre de Contaminación | Riesgo de contaminación por llamas/elementos |

¿Listo para Transformar Su Procesamiento Térmico?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de producción soluciones avanzadas de alta temperatura. Nuestra experiencia en tecnología de calentamiento por inducción, combinada con una sólida capacidad de personalización profunda, nos permite satisfacer con precisión sus requisitos de proceso únicos, ya sea que necesite maximizar el rendimiento, garantizar la calidad del producto, reducir los costos operativos o mantener estándares de alta pureza.

Contáctenos hoy para discutir cómo nuestros sistemas pueden mejorar su eficiencia y calidad de producto. Construyamos una solución adaptada a su éxito.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cómo garantiza el calentamiento por inducción la precisión en los procesos de fabricación? Logre un control térmico y una repetibilidad superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes