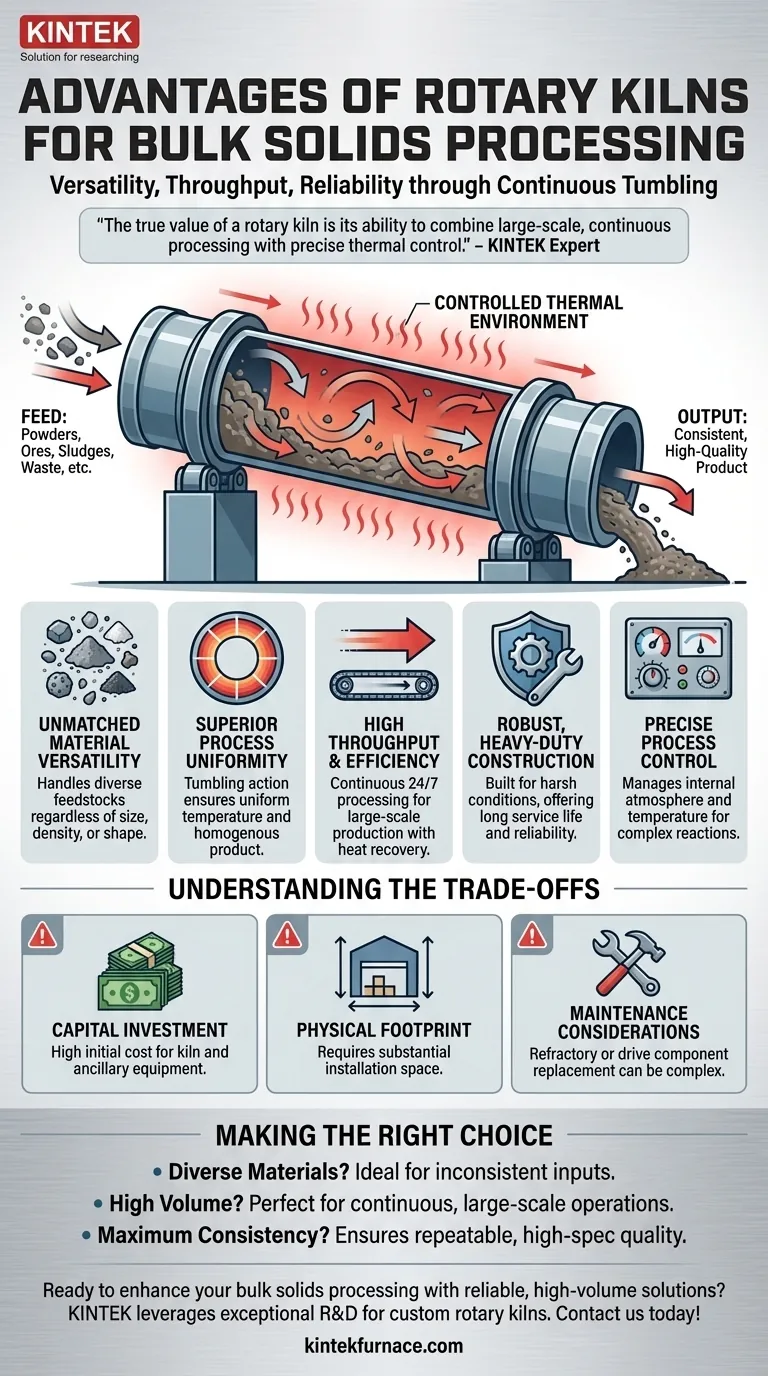

En esencia, los hornos rotatorios ofrecen tres ventajas principales para el procesamiento de sólidos a granel: una versatilidad de materiales excepcional, un alto volumen de rendimiento y una robusta fiabilidad operativa. Lo logran haciendo girar el material a través de un cilindro giratorio calentado, lo que garantiza un procesamiento uniforme y una calidad constante incluso bajo las condiciones industriales más exigentes.

El verdadero valor de un horno rotatorio es su capacidad para combinar un procesamiento continuo a gran escala con un control térmico preciso. Esta síntesis única lo convierte en la solución definitiva para las industrias que no pueden comprometer la calidad del producto, el tiempo de actividad operativa o el volumen de producción.

Por qué los hornos rotatorios sobresalen en el procesamiento de materiales

Para entender las ventajas de un horno rotatorio, primero debe comprender su mecanismo fundamental: el volteo continuo. El material se alimenta en un extremo de un tambor giratorio ligeramente inclinado. A medida que se voltea, se desplaza lentamente hacia el otro extremo, asegurando que cada partícula esté expuesta al ambiente térmico controlado.

Versatilidad de materiales inigualable

Una ventaja clave del diseño del horno rotatorio es su capacidad para manejar una gama increíblemente amplia de materias primas.

El sistema es mecánicamente simple y robusto, lo que lo hace indiferente a las variaciones en el tamaño, la densidad o la forma de las partículas. Esto le permite procesar eficazmente desde polvos finos y tortas de filtro hasta minerales, lodos y residuos químicos.

Uniformidad de proceso superior

La acción de volteo es fundamental para lograr un producto final homogéneo. Mezcla continuamente el lecho de material, eliminando puntos calientes y asegurando una distribución uniforme de la temperatura.

Esta agitación constante asegura que las reacciones térmicas o los cambios de fase ocurran de manera consistente en todo el lote. El resultado es un proceso altamente repetible que ofrece una producción predecible y de alta calidad, lo cual es crucial para cumplir con las estrictas especificaciones industriales.

Diseñados para las demandas industriales

Los hornos rotatorios no son instrumentos de laboratorio; son máquinas industriales pesadas diseñadas para un funcionamiento implacable, 24 horas al día, 7 días a la semana. Su ingeniería refleja un enfoque en el rendimiento, la fiabilidad y el control a escala.

Alto rendimiento y eficiencia térmica

Los hornos rotatorios están diseñados para el procesamiento continuo, lo que permite un rendimiento extremadamente alto en comparación con los sistemas por lotes.

Los diseños modernos pueden lograr una alta eficiencia térmica optimizando la transferencia de calor al lecho de material y recuperando el calor residual. Esto, combinado con las capacidades de ajuste rápido de temperatura, los convierte en una opción económica para la producción a gran escala.

Construcción robusta y de alta resistencia

Construidos con carcasas de acero grueso y a menudo revestidos con materiales refractarios, los hornos rotatorios están diseñados para soportar temperaturas extremas y materiales abrasivos o corrosivos.

Esta construcción de alta resistencia da como resultado una vida útil muy larga y una fiabilidad excepcional, minimizando el tiempo de inactividad en entornos de producción críticos.

Control de proceso preciso

A pesar de su tamaño, los hornos rotatorios ofrecen un alto grado de control. El tambor está sellado, lo que permite una gestión precisa de la atmósfera interna, ya sea que necesite ser oxidante, inerte o reductora.

Combinado con un sofisticado monitoreo de temperatura, esto permite a los operadores crear y mantener las estrechas ventanas de proceso requeridas para reacciones químicas complejas o transformaciones de materiales.

Entendiendo las compensaciones

Aunque potentes, los hornos rotatorios no son una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones.

Inversión de capital significativa

La ingeniería robusta y la gran escala de un sistema de horno rotatorio se traducen en un alto costo de capital inicial. Esto incluye no solo el horno, sino también el extenso equipo auxiliar para la manipulación de materiales, el tratamiento de gases de escape y los controles.

Gran huella física

Estas son máquinas grandes y pesadas que requieren un espacio sustancial para su instalación y funcionamiento. El equipo aguas arriba y aguas abajo necesario se suma aún más a la huella total de la planta.

Consideraciones de mantenimiento

Aunque son conocidos por su fiabilidad, cuando se requiere mantenimiento, como reemplazar el revestimiento refractario o los componentes de la transmisión, puede ser un proceso complejo y que consume mucho tiempo, lo que requiere una parada importante de la planta.

Tomando la decisión correcta para su objetivo

La selección de un horno rotatorio depende de la adaptación de sus puntos fuertes a su objetivo operativo principal.

- Si su enfoque principal es el procesamiento de materiales diversos o difíciles: La tolerancia del horno a materias primas variadas y su calentamiento uniforme lo convierten en la opción ideal para crear un producto consistente a partir de una entrada inconsistente.

- Si su enfoque principal es lograr una producción continua de alto volumen: La capacidad del horno para funcionar 24 horas al día, 7 días a la semana, con una supervisión mínima, ofrece el alto rendimiento necesario para las operaciones industriales a gran escala.

- Si su enfoque principal es garantizar la máxima consistencia del producto: La combinación de volteo controlado, zonas de temperatura precisas y gestión de la atmósfera le brinda la calidad repetible requerida para materiales de alta especificación.

En última instancia, un horno rotatorio es la mejor opción cuando su proceso exige una solución térmica escalable, confiable y precisa.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Versatilidad de materiales | Maneja con facilidad diversas materias primas como polvos, minerales y residuos. |

| Alto rendimiento | Permite el procesamiento continuo y a gran escala para operaciones industriales 24/7. |

| Uniformidad de proceso | Asegura una calidad consistente a través de la acción de volteo y el calentamiento uniforme. |

| Fiabilidad robusta | Construido para la durabilidad con una larga vida útil en condiciones adversas. |

| Control preciso | Permite la gestión de la temperatura y la atmósfera para reacciones complejas. |

¿Listo para mejorar su procesamiento de sólidos a granel con soluciones confiables y de alto volumen? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluyendo hornos rotatorios personalizados adaptados para industrias como la minería, la química y la gestión de residuos. Nuestra experiencia garantiza un control térmico preciso y eficiencia operativa para satisfacer sus necesidades únicas. Contáctenos hoy para discutir cómo podemos optimizar su producción.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente