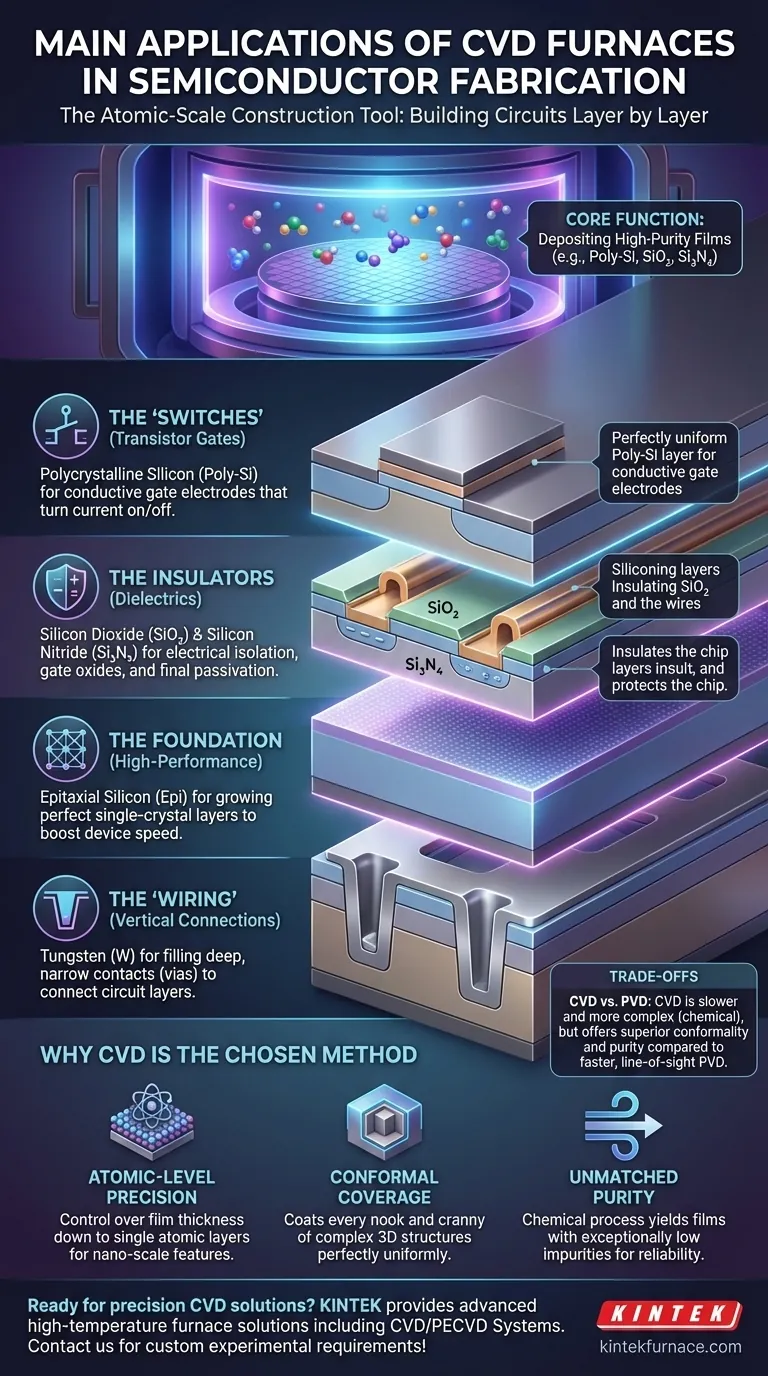

En la fabricación de semiconductores, la aplicación principal de un horno CVD es la deposición de películas ultrafinas de alta pureza sobre obleas de silicio. Estas películas son los materiales fundamentales utilizados para construir los componentes microscópicos de un circuito integrado. Los materiales más comunes depositados incluyen polisilicio (para las puertas de los transistores), dióxido de silicio (para el aislamiento) y nitruro de silicio (para protección y aislamiento).

El verdadero papel de un horno CVD (Deposición Química en Fase Vapor) no es solo depositar materiales, sino actuar como una herramienta de construcción a escala atómica. Permite la superposición precisa y uniforme de conductores, aislantes y semiconductores que forman los bloques de construcción de cada chip moderno.

La Función Principal: Construyendo Circuitos Capa por Capa

Un microprocesador moderno es una ciudad tridimensional de miles de millones de transistores. Un horno CVD es una de las herramientas principales utilizadas para construir esta ciudad, depositando materiales específicos en ubicaciones específicas, capa por capa atómica.

Los "Interruptores": Silicio Policristalino (Poly-Si)

El polisilicio es una forma de silicio lo suficientemente conductora como para actuar como electrodo de puerta. Este es el "interruptor" en un transistor que enciende y apaga el flujo de corriente. El CVD se utiliza para depositar una capa perfectamente uniforme de polisilicio en toda la oblea.

Los Aislantes: Dióxido de Silicio (SiO₂) y Nitruro de Silicio (Si₃N₄)

Para evitar el caos eléctrico, los componentes deben aislarse eléctricamente entre sí. Los hornos CVD depositan películas de dióxido de silicio y nitruro de silicio, que son excelentes aislantes eléctricos (dieléctricos).

Estas películas se utilizan para crear óxidos de puerta, aislar los cables entre sí y formar una capa de "pasivación" final protectora sobre el chip terminado para protegerlo de la humedad y la contaminación.

La Base: Silicio Epitaxial (Epi)

Para dispositivos de alto rendimiento, el proceso a menudo comienza con el crecimiento de una capa de silicio monocristalino impecable sobre la oblea base. Este proceso, llamado crecimiento epitaxial, se realiza en un horno CVD y crea una estructura de celosía cristalina perfecta, que es esencial para una movilidad de electrones y una velocidad del dispositivo óptimas.

El "Cableado": Películas Conductoras

Si bien a menudo se utilizan otros métodos para el cableado metálico, el CVD es fundamental para depositar ciertas películas conductoras como el tungsteno. Su capacidad única para "conformar" y rellenar perfectamente orificios verticales extremadamente profundos y estrechos (llamados contactos o vías) lo hace esencial para conectar las diferentes capas de la ciudad de circuitos.

Por Qué CVD es el Método Elegido

Simplemente depositar un material no es suficiente; la calidad y precisión de esa deposición son lo que permite la electrónica moderna. La tecnología CVD proporciona un nivel de control que otros métodos no pueden igualar para estas aplicaciones específicas.

Precisión a Nivel Atómico

Los transistores modernos tienen características que se miden en nanómetros. El CVD permite controlar el espesor de la película hasta una sola capa atómica. Esta precisión es innegociable para crear dispositivos consistentes y fiables en una oblea de 300 mm.

Cobertura Conforme

A medida que los transistores han pasado a estructuras 3D (como los FinFET), la superficie de una oblea ya no es plana. La ventaja clave del CVD es su cobertura conforme: la capacidad de la película depositada para recubrir cada rincón, grieta y pared lateral con un espesor perfectamente uniforme.

Pureza y Calidad Inigualables

El CVD es un proceso de reacción química que utiliza gases precursores de alta pureza. Esto da como resultado películas con niveles excepcionalmente bajos de impurezas, lo cual es fundamental para lograr las propiedades eléctricas deseadas y la fiabilidad a largo plazo de un dispositivo semiconductor.

Entendiendo las Ventajas y Desventajas

Aunque indispensable, el CVD no es la única técnica de deposición de películas, y conlleva su propio conjunto de desafíos.

CVD vs. PVD (Deposición Física en Fase Vapor)

El PVD, que incluye técnicas como la pulverización catódica, es un proceso físico de "línea de visión". A menudo es más rápido y más adecuado para depositar capas metálicas para cableado en superficies más planas.

El CVD es un proceso químico más lento, pero proporciona la cobertura conforme y la pureza de la película superiores requeridas para dieléctricos y estructuras 3D complejas. Las dos técnicas son complementarias, no mutuamente excluyentes.

Complejidad del Proceso

Los procesos de CVD a menudo implican altas temperaturas y gases precursores altamente tóxicos, inflamables o corrosivos. Esto requiere sistemas sofisticados de seguridad, manipulación y gestión de gases de escape, lo que añade un costo y una complejidad significativos a una instalación de fabricación.

Rendimiento y Costo

Si bien los hornos de lotes grandes pueden procesar cientos de obleas a la vez para ciertas películas, los procesos de CVD más avanzados requieren cámaras de procesamiento de una sola oblea. Esto puede limitar el rendimiento de la fábrica y aumentar el costo por oblea en comparación con otros métodos más rápidos.

Tomando la Decisión Correcta para su Objetivo

La aplicación específica del CVD está directamente ligada al componente que se está fabricando.

- Si su enfoque principal es construir el transistor central: Sus pasos clave de CVD son el polisilicio para la puerta y el dióxido de silicio de alta calidad para el dieléctrico de la puerta.

- Si su enfoque principal es aislar y proteger componentes: Dependerá del CVD para depositar capas gruesas de nitruro de silicio y dióxido de silicio para aislamiento y pasivación final.

- Si su enfoque principal es crear una base de alto rendimiento: Utilizará CVD epitaxial para cultivar una capa de silicio monocristalino impecable en su oblea inicial.

- Si su enfoque principal es conectar capas verticales: Utilizará CVD de tungsteno para rellenar uniformemente contactos y vías profundos y de alta relación de aspecto.

En última instancia, dominar las diversas aplicaciones del CVD es fundamental para dominar el arte de la fabricación moderna de semiconductores.

Tabla Resumen:

| Aplicación | Material Depositado | Función Clave |

|---|---|---|

| Puertas de Transistores | Polisilicio | Actúa como un interruptor conductivo para el control de corriente |

| Aislamiento | Dióxido de Silicio | Proporciona aislamiento eléctrico entre componentes |

| Protección | Nitruro de Silicio | Protege los chips de la humedad y la contaminación |

| Base | Silicio Epitaxial | Crea capas cristalinas impecables para alto rendimiento |

| Cableado | Tungsteno | Rellena orificios verticales para conectar capas de circuitos |

¿Listo para mejorar su fabricación de semiconductores con soluciones de CVD de precisión? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos CVD pueden entregar películas de alta pureza y conformes para sus proyectos de semiconductores.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión