En esencia, los hornos de sinterización de zirconia son hornos de alta temperatura diseñados con precisión para un propósito principal: transformar bloques de zirconia porosos y calcáreos en una cerámica final densa, de alta resistencia y estéticamente agradable. Sus principales aplicaciones son la fabricación de restauraciones dentales como coronas y puentes, la creación de componentes de joyería duraderos y la investigación de materiales avanzados.

Un horno de sinterización no es simplemente un calentador; es un instrumento fundamental que desbloquea las propiedades inherentes de la zirconia. El control preciso de la temperatura y el tiempo es lo que permite que el material alcance su reconocida resistencia, durabilidad y biocompatibilidad para uso médico e industrial.

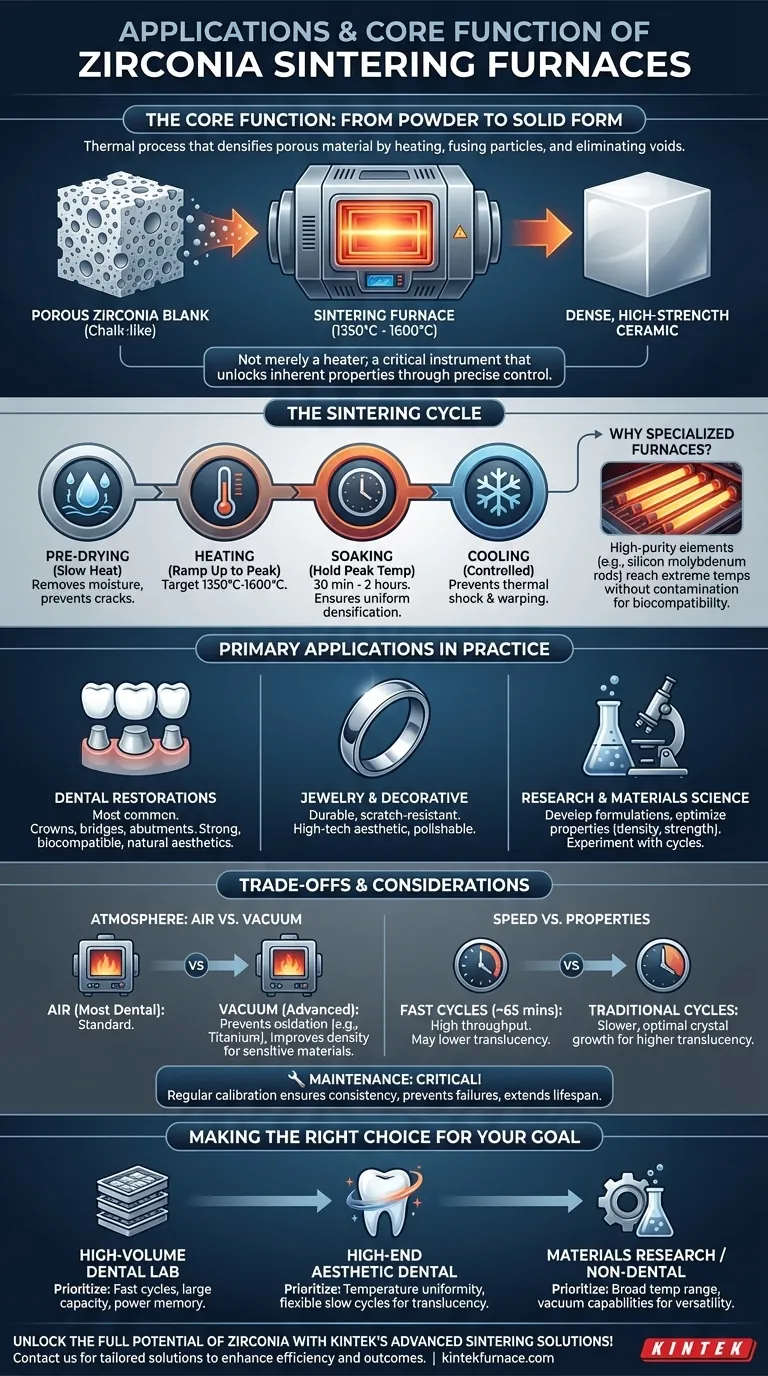

La función principal: del polvo a la forma sólida

La sinterización es un proceso térmico que densifica un material poroso calentándolo a una temperatura alta, justo por debajo de su punto de fusión. Durante este proceso, las partículas individuales de zirconia se fusionan, eliminando los huecos entre ellas y contrayendo el objeto a su estado final endurecido.

El ciclo de sinterización explicado

Un ciclo típico consta de varias etapas meticulosamente controladas para garantizar un resultado sin defectos.

- Presecado: Una fase inicial de calentamiento lento elimina cualquier humedad residual de la estructura de zirconia, evitando grietas.

- Calentamiento: La temperatura se aumenta hasta la temperatura de sinterización objetivo, que generalmente se encuentra entre 1350 °C y 1600 °C.

- Mantenimiento (Soaking): El horno mantiene la temperatura máxima durante un tiempo determinado, a menudo entre 30 minutos y dos horas. Este "mantenimiento" asegura una distribución uniforme del calor y una densificación completa en todo el material.

- Enfriamiento: La fase de enfriamiento se controla lentamente para evitar el choque térmico, que podría causar deformaciones o grietas en el producto final.

Por qué la zirconia requiere hornos especializados

Los hornos estándar no pueden satisfacer las demandas de la zirconia. Estos hornos están construidos con elementos calefactores de alta pureza, como varillas de silicio molibdeno dentales, que pueden alcanzar temperaturas extremas sin contaminar el material. Esto es esencial para lograr la translucidez y biocompatibilidad requeridas para las aplicaciones dentales.

Aplicaciones principales en la práctica

La combinación de resistencia y belleza hace que la zirconia sinterizada sea un material valioso en varias industrias.

Restauraciones dentales

Esta es la aplicación más común. Los dentistas y laboratorios dentales utilizan estos hornos para crear coronas, puentes y pilares de implantes. El proceso da como resultado restauraciones lo suficientemente fuertes como para soportar las fuerzas de la masticación y con una apariencia natural, similar a la de un diente.

Joyería y componentes decorativos

La durabilidad y la resistencia al rayado de la zirconia sinterizada la convierten en un material excelente para la joyería. Se puede pulir hasta obtener un alto brillo y ofrece una estética moderna y de alta tecnología.

Investigación y ciencia de materiales

En un entorno de laboratorio, estos hornos se utilizan para desarrollar nuevas formulaciones cerámicas y optimizar las propiedades de los materiales. Los investigadores pueden experimentar con diferentes ciclos de sinterización para estudiar los efectos sobre la densidad, la resistencia y otras características.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, estos hornos operan en una serie de compensaciones que todo usuario debe comprender para lograr el resultado deseado.

Control de atmósfera: aire frente a vacío

La mayor parte de la zirconia dental se sinteriza en una atmósfera de aire. Sin embargo, algunas cerámicas avanzadas y polvos metálicos requieren un horno de vacío. Un vacío previene la oxidación, lo cual es fundamental para los materiales sensibles al oxígeno, como las aleaciones de titanio o ciertos componentes electrónicos, lo que da como resultado una mayor densidad y propiedades mecánicas.

Velocidad frente a propiedades finales

Los hornos modernos ofrecen ciclos de "sinterización rápida" que pueden completarse en tan solo 65 minutos. Si bien esto aumenta drásticamente el rendimiento, puede haber una compensación. Los ciclos ultrarrápidos a veces pueden dar como resultado una menor translucidez en comparación con los ciclos más lentos y tradicionales que permiten un crecimiento cristalino más óptimo.

La importancia del mantenimiento

Estos son instrumentos de precisión. La calibración y el mantenimiento regulares son innegociables para garantizar que el horno alcance consistentemente sus temperaturas objetivo. No hacerlo puede provocar resultados inconsistentes, restauraciones fallidas y una vida útil más corta del equipo.

Tomar la decisión correcta para su objetivo

Seleccionar un horno depende completamente de sus objetivos específicos y las demandas de su flujo de trabajo.

- Si su enfoque principal es un laboratorio dental de gran volumen: Dé prioridad a los hornos con ciclos rápidos y programables, gran capacidad y una función de memoria de interrupción de energía para maximizar el rendimiento.

- Si su enfoque principal son las restauraciones dentales estéticas de alta gama: Seleccione un horno con una uniformidad de temperatura probada y programación flexible para ejecutar ciclos más lentos que maximicen la translucidez del material.

- Si su enfoque principal es la investigación de materiales o aplicaciones no dentales: Considere un horno versátil con un rango de temperatura más amplio y posibles capacidades de vacío para albergar una mayor variedad de materiales.

En última instancia, elegir el horno adecuado consiste en seleccionar la herramienta precisa para desbloquear de manera confiable todo el potencial de su material de zirconia.

Tabla resumen:

| Aplicación | Características clave | Rango de temperatura |

|---|---|---|

| Restauraciones dentales | Alta resistencia, biocompatibilidad, estética natural | 1350°C - 1600°C |

| Componentes de joyería | Durabilidad, resistencia al rayado, alto pulido | 1350°C - 1600°C |

| Investigación de materiales | Ciclos personalizables, opciones de vacío para cerámicas avanzadas | 1350°C - 1600°C |

¡Desbloquee todo el potencial de sus materiales de zirconia con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para laboratorios dentales de gran volumen, restauraciones estéticas o investigación de vanguardia. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia