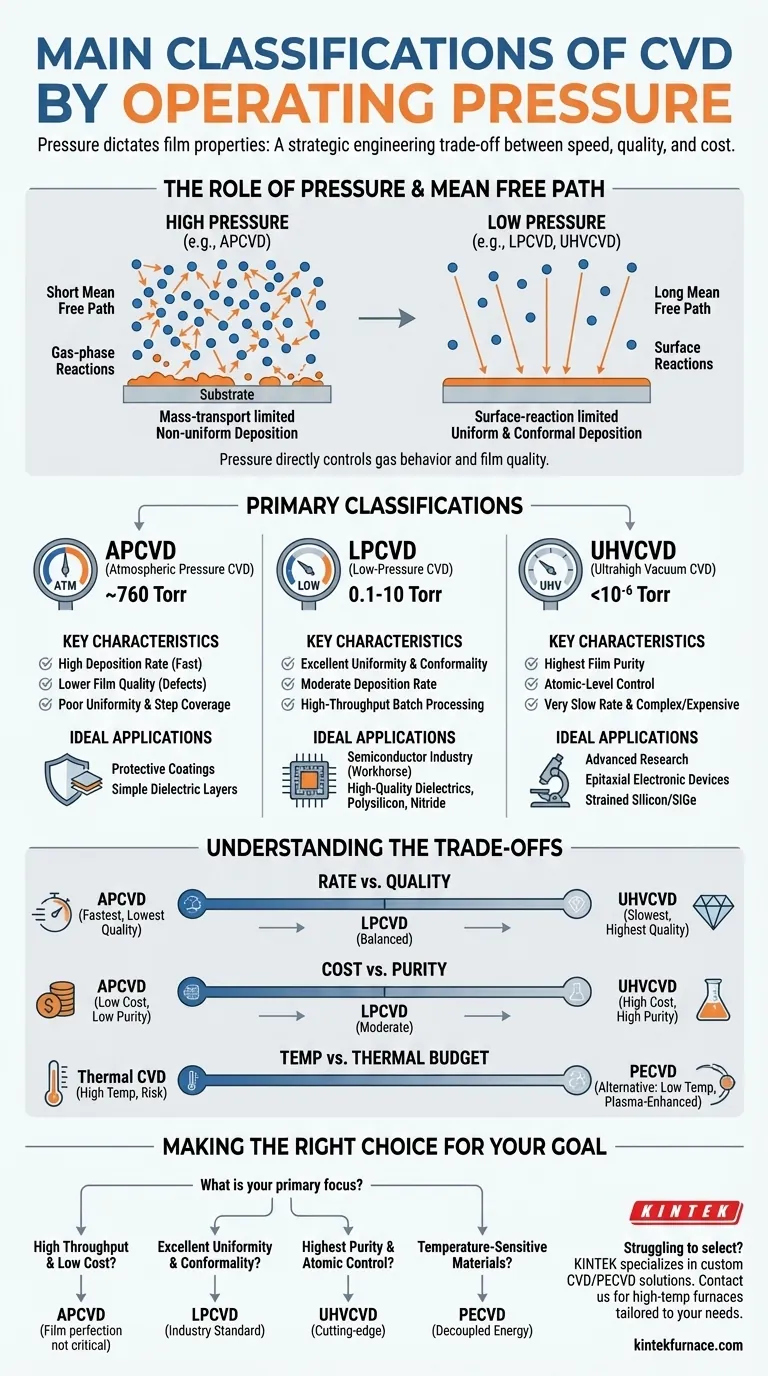

En esencia, la deposición química de vapor (CVD) se clasifica en función de la presión dentro de la cámara de reacción, ya que esto dicta fundamentalmente las propiedades de la película. Las clasificaciones principales son CVD a presión atmosférica (APCVD), CVD a baja presión (LPCVD) y CVD de ultraalto vacío (UHVCVD). La mayoría de las aplicaciones modernas de alta precisión se basan en LPCVD o UHVCVD para lograr una calidad de película superior.

La elección entre diferentes procesos de CVD es una decisión de ingeniería estratégica. Implica una compensación crítica entre la velocidad de deposición, la calidad de la película resultante (su uniformidad y pureza) y el costo y la complejidad generales de la operación.

El papel de la presión en la deposición de película

La presión de operación es el parámetro más importante en un proceso de CVD porque controla directamente el comportamiento de las moléculas de gas. Esto, a su vez, determina la calidad y las características de la película depositada.

Comprender el camino libre medio

La presión determina el camino libre medio: la distancia promedio que recorre una molécula de gas antes de colisionar con otra.

A alta presión (como en APCVD), el camino libre medio es muy corto. Esto conduce a colisiones frecuentes en la fase gaseosa, lo que a menudo provoca que las reacciones ocurran antes de que las moléculas precursoras lleguen incluso a la superficie del sustrato.

A baja presión (como en LPCVD y UHVCVD), el camino libre medio es mucho más largo. Es más probable que las moléculas viajen directamente a la superficie del sustrato sin interrupción, lo que hace que el proceso de deposición esté más controlado.

El impacto en el mecanismo de deposición

Esta diferencia en el camino libre medio crea dos regímenes de deposición distintos.

Los procesos limitados por el transporte de masa, comunes en APCVD, están dominados por la velocidad a la que los gases reactivos pueden difundirse a través de la capa densa de gas hasta el sustrato. Esto a menudo da como resultado una deposición no uniforme.

Los procesos limitados por la reacción superficial, característicos de LPCVD, se rigen por la velocidad a la que ocurren las reacciones químicas en la propia superficie del sustrato. Esto es más lento pero da como resultado películas altamente uniformes y conformadas.

Clasificaciones principales por presión de operación

Cada régimen de presión ofrece un conjunto distinto de ventajas y es adecuado para diferentes aplicaciones.

CVD a presión atmosférica (APCVD)

APCVD opera a presión atmosférica estándar. Debido a la alta presión y el corto camino libre medio, se caracteriza por tasas de deposición muy altas.

Sin embargo, esta velocidad tiene un costo en la calidad de la película. El proceso es propenso a reacciones en fase gaseosa que pueden formar partículas, lo que provoca defectos. Las películas resultantes a menudo tienen poca uniformidad y cobertura de escalones (la capacidad de recubrir uniformemente superficies complejas y no planas).

CVD a baja presión (LPCVD)

LPCVD opera a presiones significativamente por debajo de la atmósfera (por ejemplo, 0.1-10 Torr). Esto aumenta el camino libre medio, permitiendo que el proceso se limite por la reacción superficial.

El resultado son películas con excelente uniformidad y conformabilidad, lo que convierte a LPCVD en el caballo de batalla de la industria de semiconductores para depositar capas sobre estructuras de dispositivos intrincadas. Permite el apilamiento vertical de obleas de alta densidad, lo que permite el procesamiento por lotes de alto rendimiento.

CVD de ultraalto vacío (UHVCVD)

UHVCVD opera a presiones extremadamente bajas (típicamente por debajo de 10⁻⁶ Torr), creando un vacío casi perfecto. Este entorno minimiza los contaminantes en fase gaseosa hasta un grado extremo.

Este proceso ofrece la mayor pureza de película posible y un control preciso del crecimiento a nivel atómico. Se utiliza para crear materiales altamente avanzados, como silicio tensado o heteroestructuras de SiGe, pero es muy lento y requiere equipos costosos y complejos.

Comprender las compensaciones

Elegir un método de CVD requiere equilibrar prioridades contrapuestas. Ningún proceso único es el mejor para cada aplicación.

Velocidad frente a calidad

Existe una compensación directa entre la velocidad de deposición y la calidad de la película.

APCVD ofrece la deposición más rápida, pero produce películas de la menor calidad en términos de uniformidad y pureza. UHVCVD proporciona la mayor calidad y pureza, pero es excepcionalmente lento. LPCVD logra un equilibrio, ofreciendo una excelente calidad a una velocidad moderada.

Costo frente a pureza

El equipo necesario para la operación al vacío dicta el costo. Los sistemas APCVD son relativamente simples y económicos.

Los sistemas LPCVD requieren bombas de vacío y controles robustos, lo que aumenta su costo. Los sistemas UHVCVD son órdenes de magnitud más caros debido a la necesidad de materiales ultra limpios y sistemas de bombeo sofisticados para lograr y mantener vacíos extremos.

Temperatura frente a presupuesto térmico

Los procesos de CVD térmico (APCVD, LPCVD) generalmente requieren altas temperaturas para impulsar las reacciones químicas. Esto puede dañar sustratos sensibles a la temperatura o capas de dispositivos subyacentes.

La CVD potenciada por plasma (PECVD) es una alternativa crítica. Al utilizar un plasma para generar especies químicas reactivas, PECVD puede lograr una deposición de películas de alta calidad a temperaturas mucho más bajas, lo que lo hace esencial para la fabricación de dispositivos modernos.

Tomar la decisión correcta para su objetivo

Los requisitos específicos de su aplicación determinarán el proceso de CVD óptimo.

- Si su enfoque principal es el alto rendimiento y el bajo costo: APCVD suele ser la mejor opción para aplicaciones donde la perfección de la película no es crítica, como recubrimientos protectores o capas dieléctricas simples.

- Si su enfoque principal es una excelente uniformidad y conformabilidad de la película: LPCVD es el estándar de la industria para depositar películas de dieléctricos, polisilicio y nitruro de alta calidad en microelectrónica.

- Si su enfoque principal es la mayor pureza de película posible y el control a nivel atómico: UHVCVD es necesario para la investigación de vanguardia y la fabricación de dispositivos electrónicos epitaxiales avanzados.

- Si su enfoque principal es la deposición sobre materiales sensibles a la temperatura: PECVD es la solución esencial, ya que desacopla la energía de reacción de la entrada térmica.

Comprender estas condiciones de operación fundamentales le permite seleccionar el proceso que se alinea con precisión con sus objetivos técnicos y restricciones económicas.

Tabla de resumen:

| Clasificación | Presión de operación | Características clave | Aplicaciones ideales |

|---|---|---|---|

| APCVD | Atmosférica (~760 Torr) | Alta tasa de deposición, menor calidad de película, poca uniformidad | Recubrimientos protectores, capas dieléctricas simples |

| LPCVD | Baja (0.1-10 Torr) | Excelente uniformidad y conformabilidad, tasa moderada | Industria de semiconductores, dieléctricos de alta calidad |

| UHVCVD | Ultraalto vacío (<10⁻⁶ Torr) | Máxima pureza, control a nivel atómico, muy lento | Investigación avanzada, dispositivos electrónicos epitaxiales |

| PECVD | Variable (con plasma) | Deposición a baja temperatura, buena calidad | Materiales sensibles a la temperatura, fabricación de dispositivos modernos |

¿Tiene dificultades para seleccionar el proceso de CVD adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversos requisitos de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para que coincida con precisión con sus objetivos experimentales, ya sea que necesite una calidad de película superior, alto rendimiento o capacidades de baja temperatura. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus operaciones de CVD e impulsar su investigación hacia adelante!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases