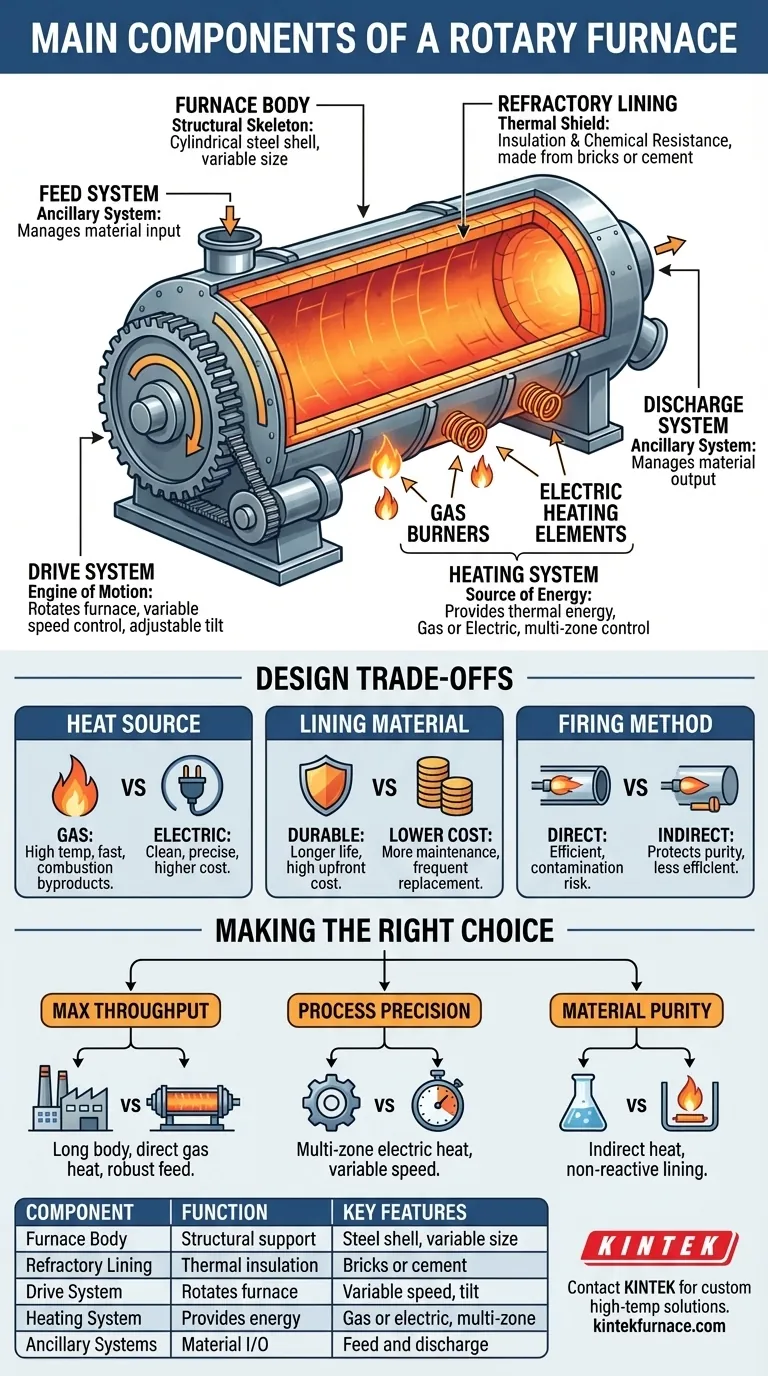

En esencia, un horno rotatorio no es un objeto único sino un sistema dinámico diseñado para el procesamiento continuo de materiales a altas temperaturas. Sus componentes principales son el cuerpo del horno, el revestimiento refractario interno, el sistema de accionamiento que facilita la rotación y el sistema de calentamiento que proporciona la energía térmica necesaria. Estas partes trabajan en conjunto para mezclar, calentar y transformar los materiales mientras viajan a través del horno.

Comprender los componentes de un horno rotatorio es reconocer cómo se integran la estructura, el aislamiento, el movimiento y el calor. El ingenio del diseño reside en utilizar la rotación para asegurar una exposición uniforme al calor y un procesamiento constante, un principio que se logra a través de la función específica de cada parte central.

La Anatomía Central de un Horno Rotatorio

La eficacia de un horno rotatorio es el resultado directo de cómo se diseñan e integran sus componentes principales. Cada parte cumple un propósito distinto y crítico en la creación de un entorno de procesamiento controlado a alta temperatura.

El Cuerpo del Horno: El Esqueleto Estructural

El cuerpo del horno es la carcasa cilíndrica externa que proporciona la estructura principal. Generalmente está construido con placa de acero soldada para garantizar la durabilidad y contener todo el proceso.

La longitud y el diámetro de este cuerpo son muy variables, desde unos pocos metros hasta más de 200 metros, dependiendo completamente de la aplicación específica y el rendimiento requerido.

El Revestimiento Refractario: El Escudo Térmico

Dentro del cuerpo de acero se encuentra el revestimiento refractario, una capa fundamental que cumple dos funciones esenciales. Es el principal aislante del horno, protegiendo la carcasa de acero de las temperaturas internas extremas.

Este revestimiento también proporciona una barrera contra la corrosión química y la abrasión de los materiales que se están procesando. Está hecho de materiales especializados como ladrillos refractarios, cemento moldeable o sustancias moldeables elegidas específicamente para la temperatura del proceso y el entorno químico.

El Sistema de Accionamiento: El Motor del Movimiento

El sistema de accionamiento, que consta de un engranaje de accionamiento grande o rodillos accionados, es responsable de hacer girar todo el cuerpo del horno. Este movimiento es fundamental para el funcionamiento del horno, ya que revuelve y mezcla constantemente el material en su interior.

La mayoría de los sistemas de accionamiento modernos ofrecen control de velocidad variable. Esta característica es crucial para gestionar con precisión el tiempo de residencia del material dentro del horno y controlar la tasa de transferencia de calor, permitiendo a los operadores ajustar finamente el proceso. Algunos diseños también permiten ajustar la inclinación, lo que influye en la rapidez con la que el material se mueve a través del cilindro.

El Sistema de Calentamiento: La Fuente de Energía

El sistema de calentamiento genera las altas temperaturas necesarias para el procesamiento. Esto se logra típicamente a través de uno de dos métodos: quemadores de gas o elementos de calefacción eléctricos.

El calor se transfiere al material mediante conducción, convección y radiación. Los hornos avanzados a menudo cuentan con control de calentamiento multizona, lo que permite diferentes perfiles de temperatura a lo largo de la longitud del horno, lo cual es esencial para reacciones químicas complejas o cambios de fase.

Sistemas Auxiliares: Entrada y Salida

Aunque no forman parte de la cámara central del horno en sí, los sistemas de alimentación y descarga son esenciales para el funcionamiento continuo. Estos mecanismos gestionan la introducción controlada de materias primas en un extremo del horno y la extracción del producto terminado del otro.

Comprensión de las Compensaciones del Diseño

La elección y el diseño de cada componente implican compensaciones críticas que impactan directamente el rendimiento del horno, el costo operativo y la idoneidad para una tarea específica.

Fuente de Calor: Gas vs. Eléctrico

Un sistema alimentado por gas a menudo puede alcanzar temperaturas muy altas rápidamente y puede tener costos operativos más bajos. Sin embargo, introduce subproductos de la combustión en la atmósfera del horno, lo cual puede ser indeseable para materiales sensibles.

Un sistema de calefacción eléctrica proporciona un calor excepcionalmente limpio y un control de temperatura muy preciso. Esto lo hace ideal para procesos que requieren una atmósfera controlada o perfiles de temperatura exactos, aunque puede ser más costoso de operar.

Material del Revestimiento: Durabilidad vs. Costo

La selección del material refractario es un equilibrio entre rendimiento y presupuesto. Los materiales altamente duraderos y químicamente resistentes que pueden soportar temperaturas extremas tienen una vida útil más larga, pero conllevan un costo inicial significativo.

Los materiales menos costosos pueden ser adecuados para aplicaciones de menor temperatura o menos corrosivas, pero requerirán mantenimiento y reemplazo más frecuentes, lo que resultará en un mayor tiempo de inactividad.

Método de Calentamiento: Directo vs. Indirecto

En un horno de calentamiento directo, los quemadores o elementos calefactores se ubican dentro de la cámara principal, en contacto directo con el material del proceso. Esto es térmicamente eficiente, pero existe el riesgo de contaminar el material.

En un horno de calentamiento indirecto (a menudo llamado horno de tubo rotatorio), el tubo de proceso giratorio se calienta desde el exterior. Este método protege el material de cualquier subproducto de la combustión, asegurando una alta pureza, pero es menos eficiente energéticamente.

Tomar la Decisión Correcta para su Objetivo

Sus requisitos de proceso específicos determinarán la configuración ideal de estos componentes.

- Si su enfoque principal es el rendimiento máximo: Es crucial un cuerpo de horno largo con un sistema de calentamiento de gas de alta capacidad y encendido directo, y sistemas de alimentación/descarga robustos.

- Si su enfoque principal es la precisión del proceso: Priorice un sistema de calefacción eléctrica multizona y un accionamiento de velocidad variable para un control ajustado de la temperatura y el tiempo de residencia.

- Si su enfoque principal es la pureza del material: Es necesario un horno calentado indirectamente con un revestimiento refractario especializado y no reactivo para evitar cualquier contaminación.

Al comprender cómo contribuye cada componente al conjunto, puede especificar u operar eficazmente un horno rotatorio para satisfacer sus requisitos técnicos exactos.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Cuerpo del Horno | Soporte estructural y contención | Carcasa cilíndrica de acero, tamaño variable |

| Revestimiento Refractario | Aislamiento térmico y resistencia química | Hecho de ladrillos o cemento, protege la carcasa |

| Sistema de Accionamiento | Gira el horno para mezclar y mover | Control de velocidad variable, inclinación ajustable |

| Sistema de Calentamiento | Proporciona energía térmica para el procesamiento | Gas o eléctrico, control multizona |

| Sistemas Auxiliares | Gestiona la entrada y salida de material | Mecanismos de alimentación y descarga |

¿Listo para mejorar la eficiencia de su laboratorio con un horno rotatorio personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas a altas temperaturas, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos optimizar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado