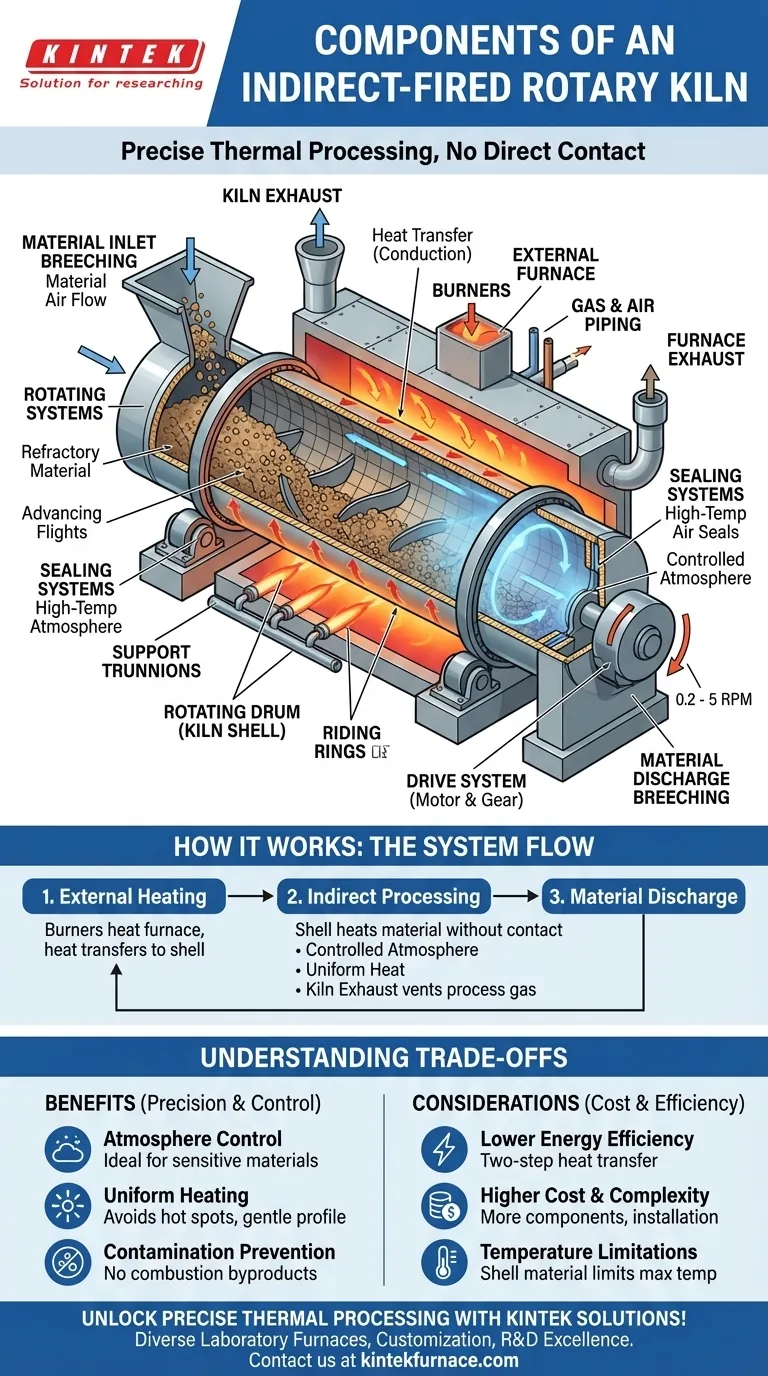

En esencia, un horno rotatorio de tiro indirecto es un sistema diseñado para un procesamiento térmico preciso sin contacto directo entre el material y la fuente de calor. Los componentes principales incluyen el tambor del horno giratorio, un horno externo que lo encierra, un sistema de accionamiento, sellos para controlar la atmósfera interna y sistemas para la alimentación y descarga del material. Este diseño es fundamentalmente diferente de los hornos de tiro directo, donde los gases de combustión fluyen directamente sobre el material.

La característica definitoria de un horno rotatorio de tiro indirecto no son solo sus partes, sino su filosofía de diseño: aislar el material dentro de una carcasa giratoria mientras se calienta externamente. Esto permite un control inigualable sobre la atmósfera de procesamiento, una capacidad esencial para materiales sensibles.

Cómo funciona el sistema: un desglose funcional

Para comprender un horno de tiro indirecto, debe ver sus componentes como un sistema integrado que trabaja para lograr un objetivo térmico y químico específico.

El Tambor Giratorio (Carcasa del Horno)

La carcasa del horno es el corazón cilíndrico del sistema donde se procesa el material. Está montado con un ligero ángulo, generalmente entre el 1% y el 4%, para facilitar el movimiento constante del material desde la entrada hasta el extremo de descarga a medida que gira.

En el interior, la carcasa a menudo está revestida con un material refractario para proteger la estructura metálica de las temperaturas extremas. También puede estar equipado con álabes elevadores o paletas para voltear el material, asegurando que se caliente uniformemente al entrar en contacto con la pared interior caliente de la carcasa.

El Horno Externo y el Sistema de Quemadores

Este es el diferenciador clave. Todo el tambor giratorio está encerrado dentro de un horno externo estacionario.

Los quemadores y las tuberías de gas y aire asociadas se montan en este horno exterior. Calientan el exterior de la carcasa del horno rotatorio. Luego, el calor se transfiere por conducción a través de la pared de la carcasa al material del interior. Este método indirecto evita cualquier contaminación por subproductos de la combustión.

El Sistema de Accionamiento y Soporte

El enorme tambor del horno se monta sobre dos o más anillos de apoyo, que descansan sobre muñones o ruedas de soporte.

Un sistema de accionamiento, que generalmente consta de un motor eléctrico y un gran engranaje o piñón de cadena, hace girar el tambor a una velocidad lenta y controlada, generalmente entre 0,2 y 5 revoluciones por minuto (rpm). Esta velocidad de rotación es un parámetro de proceso crítico que determina el tiempo de residencia del material dentro del horno.

El Sistema de Sellado

Dado que el control de la atmósfera interna es a menudo la razón principal para elegir un horno indirecto, el sistema de sellado es fundamental.

Se instalan sellos de aire de alta temperatura, a menudo de diseño de resorte o de láminas, tanto en los extremos de entrada como de descarga del material. Estos sellos evitan que entre aire no controlado al horno y permiten el mantenimiento de un entorno de gas inerte o especializado dentro del tambor de procesamiento.

Manejo de Materiales y Escape

El material entra al horno a través del conducto de entrada y sale a través del conducto de descarga.

El escape del horno ventila los gases y la humedad liberados por el propio material durante el procesamiento. Esto está separado del escape del horno, que ventila los gases de combustión del sistema de calefacción externo.

Comprender las Compensaciones

Elegir un horno de tiro indirecto implica aceptar un conjunto específico de compensaciones de ingeniería. Sus beneficios son significativos, pero tienen un costo.

Control de Atmósfera versus Eficiencia Energética

El principal beneficio de un horno indirecto es el control absoluto sobre la atmósfera de procesamiento, lo que lo hace ideal para productos sensibles al oxígeno o a los subproductos de la combustión.

Sin embargo, este diseño es típicamente menos eficiente energéticamente que un horno de tiro directo. El calor primero debe transferirse a la carcasa del horno y luego conducirse a través de ella hasta el material, un proceso de dos pasos que introduce pérdidas térmicas.

Precisión versus Costo y Complejidad

El horno externo y los robustos sistemas de sellado hacen que los hornos de tiro indirecto sean mecánicamente más complejos y costosos de construir, instalar y mantener.

La compensación es un control de temperatura superior. El calentamiento externo proporciona un perfil de calor más uniforme y suave, evitando los puntos calientes intensos que pueden ocurrir con la impingement directa de la llama en sistemas de tiro directo.

Limitaciones del Material

En un horno indirecto, la temperatura máxima de proceso alcanzable está limitada por las propiedades metalúrgicas de la propia carcasa giratoria, ya que debe resistir tanto el calor elevado como las tensiones mecánicas de la rotación.

Tomar la Decisión Correcta para su Objetivo

Su objetivo de procesamiento específico dicta si un horno de tiro indirecto es la herramienta correcta.

- Si su enfoque principal es procesar materiales sensibles: Un horno de tiro indirecto es esencial para proteger su producto de los gases de combustión y mantener una atmósfera inerte controlada.

- Si su enfoque principal es la calcinación o tostación de minerales sin alteración química: El método indirecto es superior para aplicaciones como la conversión de yeso a yeso o el procesamiento de bauxita y arena de sílice.

- Si su enfoque principal es lograr una calefacción precisa y uniforme: El método indirecto ofrece un control de temperatura y una uniformidad inigualables, lo cual es fundamental para productos de alto valor o térmicamente sensibles.

- Si su enfoque principal es maximizar el rendimiento al menor costo de capital: Un horno de tiro directo puede ser más adecuado, siempre que su material no se vea perjudicado por el contacto directo con los gases de combustión.

Comprender estos componentes centrales y su interacción le permite seleccionar la herramienta de procesamiento térmico precisa para su objetivo específico.

Tabla Resumen:

| Componente | Función | Características Clave |

|---|---|---|

| Tambor Giratorio (Carcasa del Horno) | Aloja el material para su procesamiento; gira para mover el material | Revestimiento refractario, álaves elevadores para un calentamiento uniforme |

| Horno Externo y Sistema de Quemadores | Calienta la carcasa del horno externamente | Quemadores, tuberías de gas/aire; previene la contaminación |

| Sistema de Accionamiento y Soporte | Hace girar el tambor a velocidades controladas | Motor eléctrico, anillos de apoyo, muñones; 0,2-5 rpm |

| Sistema de Sellado | Controla la atmósfera interna | Sellos de aire de alta temperatura; mantiene el entorno de gas inerte |

| Manejo de Materiales y Escape | Gestiona la entrada/salida de material y la ventilación de gases | Conducto de entrada/descarga; escapes separados del horno y de la carcasa |

¡Desbloquee el procesamiento térmico preciso con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Mufla, Tubo, Vacío y con Atmósfera, y Sistemas CVD/PECVD, mejorados con profundas capacidades de personalización para satisfacer requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios de tiro indirecto pueden optimizar su procesamiento de materiales con un control superior de la atmósfera y eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme