Elegir el elemento calefactor de alta temperatura adecuado es una decisión con importantes consecuencias operativas y financieras. La principal diferencia es que los elementos de disiliciuro de molibdeno (MoSi2) están diseñados para temperaturas extremas de hasta 1800 °C en atmósferas oxidantes, mientras que los elementos de carburo de silicio (SiC) son caballos de batalla más versátiles, adecuados para una gama más amplia de atmósferas a temperaturas de hasta 1600 °C.

La elección entre SiC y MoSi2 no se trata de cuál es universalmente "mejor", sino de cuál se alinea correctamente con su proceso específico. La decisión depende de tres factores clave: su temperatura máxima de funcionamiento, la atmósfera de su horno y su protocolo de mantenimiento.

El factor determinante: la temperatura de funcionamiento

La distinción más crítica entre estos dos materiales es su rango de temperatura efectivo. Este único factor a menudo toma la decisión por usted.

MoSi2: El especialista en altas temperaturas

Los elementos de MoSi2 son la elección definitiva para procesos que requieren temperaturas de horno de 1540 °C o superiores.

La superficie de su elemento puede alcanzar hasta 1800 °C, lo que permite temperaturas de funcionamiento del horno en el rango de 1600-1700 °C. Prosperan a estas altas temperaturas donde los elementos de SiC no pueden sobrevivir.

SiC: El caballo de batalla versátil de rango medio

Los elementos de SiC son ideales para procesos que operan a una temperatura máxima de horno de hasta aproximadamente 1530 °C. Su rango de uso óptimo y más común suele ser de hasta 1450 °C.

Aunque no pueden alcanzar las temperaturas extremas del MoSi2, ofrecen un excelente rendimiento y estabilidad dentro de su rango designado.

Atmósfera y resistencia química

El ambiente dentro del horno afecta drásticamente el rendimiento y la vida útil del elemento.

Por qué el MoSi2 exige una atmósfera oxidante

Los elementos de MoSi2 logran su notable estabilidad a altas temperaturas al formar una capa protectora de sílice (SiO2) similar al vidrio que se autorregenera en su superficie.

Esta capa requiere una atmósfera oxidante (una que contenga oxígeno) para formarse y regenerarse. En otras atmósferas, esta capa protectora puede degradarse, haciendo que el elemento sea vulnerable a la contaminación y a una falla rápida.

La adaptabilidad del SiC en diferentes entornos

Los elementos de SiC son significativamente más versátiles. Se desempeñan de manera confiable en una gama más amplia de condiciones atmosféricas, no solo en las oxidantes.

Esto hace que el SiC sea una opción más indulgente y robusta si su proceso implica atmósferas variables o no oxidantes.

Comprendiendo las compensaciones: durabilidad y mantenimiento

Más allá de la temperatura y la atmósfera, las realidades prácticas de la vida útil del elemento y los protocolos de mantenimiento son críticas.

El proceso de envejecimiento de los elementos de SiC

A medida que se utilizan los elementos de SiC, su resistencia eléctrica aumenta gradualmente. Esta es una parte natural e inevitable de su proceso de envejecimiento.

Debido a este cambio, un elemento nuevo tendrá una resistencia diferente a la de los antiguos. Por lo tanto, cuando un elemento de SiC falla, debe reemplazar todo el conjunto (o al menos un banco paralelo) para asegurar que el horno se caliente de manera uniforme.

Vida útil y mantenimiento del MoSi2

Los elementos de MoSi2 pueden tener una vida útil más larga que los de SiC, especialmente cuando se operan constantemente por encima de 1500 °C. Críticamente, su resistencia no cambia significativamente con la edad.

Esto significa que puede reemplazar un solo elemento de MoSi2 fallido sin afectar a los demás, lo que puede reducir significativamente los costos de mantenimiento a largo plazo. Sin embargo, son menos robustos físicamente y requieren un manejo más cuidadoso y un mantenimiento del horno para evitar la contaminación.

Durabilidad física y térmica

El SiC es un material mecánicamente más fuerte con una resistencia superior al choque térmico. Esto lo hace más duradero durante los ciclos rápidos de calentamiento y enfriamiento.

El MoSi2, aunque más dúctil a altas temperaturas, puede ser más susceptible al daño físico y la contaminación si el mantenimiento del horno no se realiza correctamente.

Tomando la decisión correcta para su proceso

Su selección debe ser una coincidencia deliberada con sus necesidades operativas. Utilice estas pautas para tomar una decisión clara.

- Si su enfoque principal es la temperatura extrema (1540 °C+): MoSi2 es la única opción adecuada, siempre que pueda mantener una atmósfera oxidante.

- Si su enfoque principal es la temperatura media (hasta ~1530 °C): SiC ofrece una solución robusta, rentable y versátil en cuanto a la atmósfera.

- Si su enfoque principal es el ciclo térmico rápido o la robustez física: la resistencia superior al choque térmico y la resistencia mecánica del SiC lo convierten en la opción más duradera.

- Si su enfoque principal es minimizar los costos de reemplazo a altas temperaturas: los elementos de MoSi2 bien mantenidos suelen ser más económicos debido a su capacidad de reemplazo individual.

Al alinear su elección de elemento con los parámetros específicos de su proceso, garantiza un rendimiento, una longevidad y una rentabilidad óptimos para su aplicación de alta temperatura.

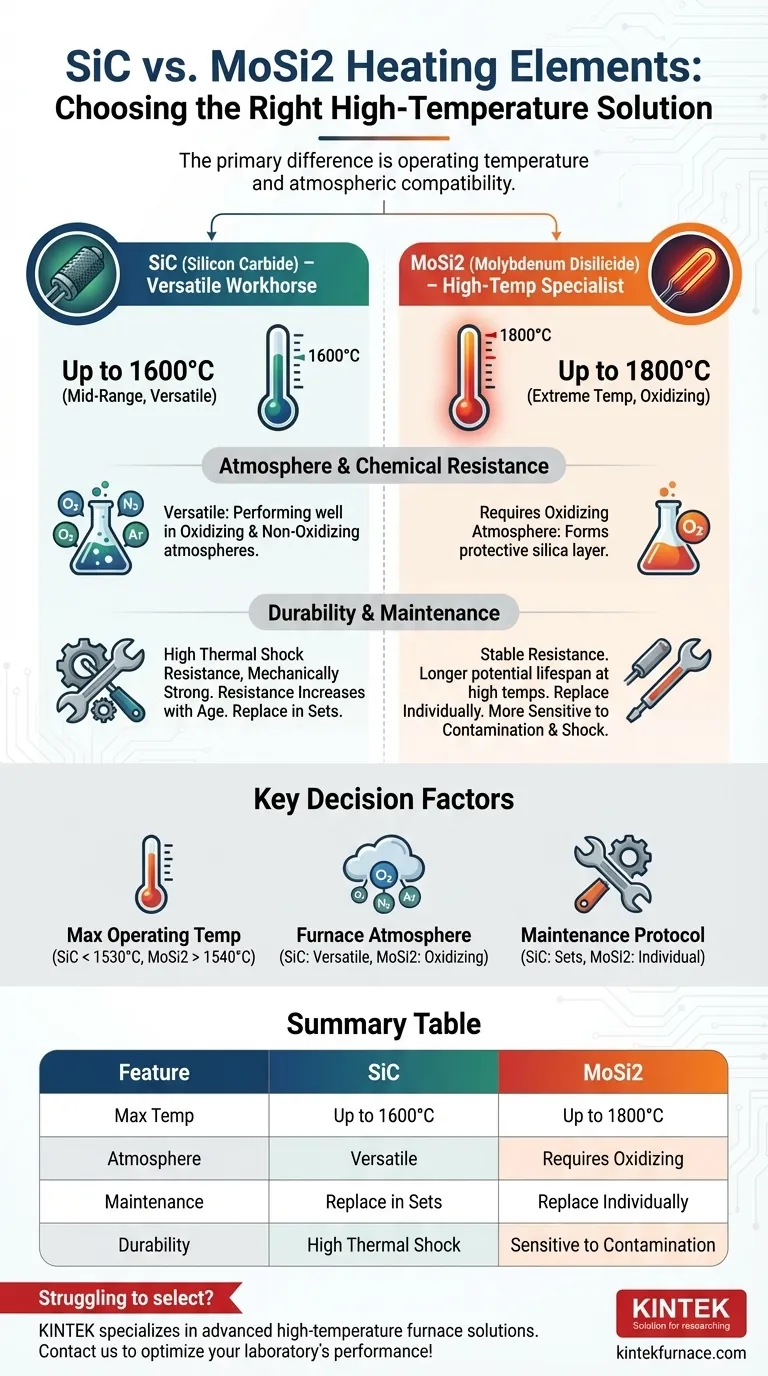

Tabla resumen:

| Característica | Elementos calefactores de SiC | Elementos calefactores de MoSi2 |

|---|---|---|

| Temperatura máxima de funcionamiento | Hasta 1600 °C | Hasta 1800 °C |

| Compatibilidad con la atmósfera | Versátil (oxidante y no oxidante) | Requiere atmósfera oxidante |

| Vida útil y mantenimiento | La resistencia aumenta con la edad; reemplazar en conjuntos | Resistencia estable; reemplazar individualmente |

| Durabilidad | Alta resistencia al choque térmico, mecánicamente fuerte | Menos robusto, sensible a la contaminación |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus procesos de alta temperatura? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y reduciendo los costos. No permita que la elección del elemento lo detenga: contáctenos hoy para analizar cómo KINTEK puede optimizar el rendimiento de su laboratorio con soluciones de calefacción confiables y personalizadas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas