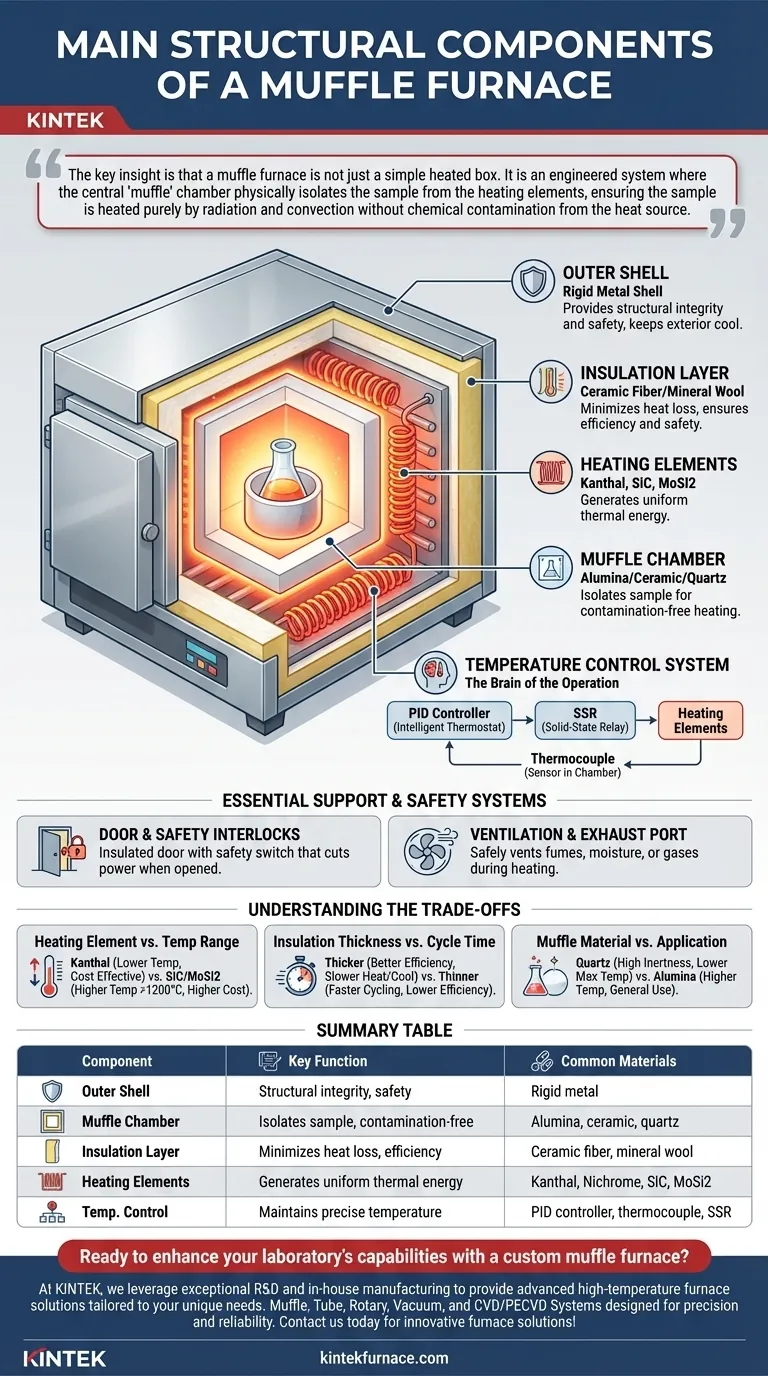

En esencia, un horno de mufla es un horno de alta temperatura construido alrededor de un sistema de cinco componentes estructurales principales. Estos son la carcasa exterior aislada, la cámara de mufla interior, los elementos calefactores circundantes, un sistema de control de temperatura preciso y las características de seguridad integradas. Cada componente trabaja en conjunto para lograr el objetivo principal del horno: entregar calor uniforme y sin contaminación a una muestra.

La clave es que un horno de mufla no es solo una simple caja caliente. Es un sistema diseñado donde la cámara central de "mufla" aísla físicamente la muestra de los elementos calefactores, asegurando que la muestra se caliente puramente por radiación y convección sin contaminación química de la fuente de calor.

La Arquitectura Central: Un Sistema de Aislamiento y Control

La comprensión de un horno de mufla comienza con su construcción en capas, que está diseñada para contener calor extremo, garantizar la uniformidad y proteger la muestra.

La Carcasa Exterior

La capa más externa es una carcasa metálica rígida. Este componente proporciona integridad estructural y una carcasa protectora para los componentes internos. También sirve como primera línea de defensa, manteniendo el exterior relativamente frío y seguro al tacto.

La Cámara de Mufla: El Corazón del Horno

El componente definitorio es la mufla, una cámara interior que contiene la muestra. Está construida con un material refractario, como alúmina o cerámica de alta pureza, que puede soportar temperaturas extremas sin degradarse.

Su función crítica es crear un ambiente limpio y aislado. Al separar la muestra del contacto directo con los elementos calefactores, evita cualquier posible reacción química o contaminación.

La Capa de Aislamiento

Entre la carcasa exterior y la cámara de mufla se encuentra una gruesa capa de aislamiento. Típicamente hecha de materiales como fibra cerámica o lana mineral, esta capa es esencial para el rendimiento y la seguridad.

Su trabajo principal es minimizar la pérdida de calor, lo que permite que el horno alcance altas temperaturas de manera eficiente y las mantenga estables. Este aislamiento también evita que la carcasa externa se caliente peligrosamente.

El Sistema de Calentamiento: Generando Temperatura Uniforme

La capacidad de generar y gestionar con precisión un calor intenso es lo que convierte al horno en una herramienta valiosa. Esto se maneja mediante un sistema dedicado de calentamiento y control.

Elementos Calefactores: La Fuente de Energía Térmica

El calor en sí es generado por elementos calefactores. Estos se colocan estratégicamente alrededor del exterior de la cámara de mufla para asegurar una distribución uniforme del calor.

Los tipos de elementos comunes incluyen alambres de resistencia como Kanthal o Nicromo para uso general, con carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2) utilizados para hornos que requieren temperaturas excepcionalmente altas (por encima de 1200°C).

El Sistema de Control de Temperatura: El Cerebro de la Operación

Este sistema es responsable de ejecutar protocolos de calentamiento con alta precisión. Consta de tres partes clave que trabajan juntas.

- El Controlador: Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo). Este es un termostato digital inteligente que ajusta continuamente la potencia para evitar sobrepasar o no alcanzar la temperatura objetivo.

- El Sensor: Un termopar es un sensor colocado dentro de la cámara para proporcionar retroalimentación de temperatura en tiempo real al controlador PID.

- El Relé de Potencia: El controlador envía señales a un relé de estado sólido (SSR), que modula con precisión el flujo de electricidad a los elementos calefactores.

Sistemas Esenciales de Soporte y Seguridad

Más allá del calentamiento y el aislamiento, varios componentes garantizan un funcionamiento fiable y seguro.

La Puerta y los Enclavamientos de Seguridad

La puerta del horno está revestida con el mismo aislamiento que el cuerpo para evitar que el calor escape por la parte frontal. Críticamente, incluye un interruptor de seguridad que corta automáticamente la energía a los elementos calefactores cuando se abre la puerta, protegiendo al usuario del calor extremo y el choque térmico.

Puerto de Ventilación y Escape

Muchas muflas y crisoles pueden liberar humos, humedad o gases durante el calentamiento. Un puerto de escape, a menudo ubicado en la parte superior o trasera del horno, permite que estos subproductos se ventilen de forma segura, a veces conectándose a un sistema de ventilación externo.

Comprendiendo las Ventajas y Desventajas

Elegir o utilizar un horno de mufla implica equilibrar las capacidades de los componentes con sus necesidades específicas. El diseño de cada componente presenta una ventaja y desventaja.

Elemento Calefactor vs. Rango de Temperatura

El tipo de elemento calefactor dicta directamente la temperatura máxima de funcionamiento del horno. Los elementos Kanthal son rentables pero suelen alcanzar un máximo de alrededor de 1200°C. Para aplicaciones como la sinterización de cerámicas avanzadas, se necesitan elementos MoSi2 más robustos que pueden superar los 1600°C, pero tienen un costo más alto.

Espesor del Aislamiento vs. Tiempo de Ciclo

Un aislamiento más grueso y denso proporciona una mejor eficiencia térmica y estabilidad a altas temperaturas. Sin embargo, también significa que el horno tardará más en calentarse y enfriarse. Los hornos diseñados para ciclos rápidos pueden usar aislamiento menos denso, sacrificando algo de eficiencia por velocidad.

Material de la Mufla vs. Aplicación

Aunque la mayoría de las muflas están hechas de cerámicas duraderas, las aplicaciones específicas pueden requerir diferentes materiales. Por ejemplo, trabajar con productos químicos altamente reactivos podría requerir un horno con una mufla de cuarzo de alta pureza por su inercia química superior, aunque pueda tener una temperatura máxima más baja que una de alúmina.

Tomando la Decisión Correcta para su Aplicación

Seleccionar el horno adecuado significa que sus componentes coincidan con su objetivo principal.

- Si su enfoque principal es el calcinado o la sinterización a alta temperatura (>1200°C): Priorice un horno con elementos calefactores de carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2) y aislamiento de fibra cerámica de alta densidad.

- Si su enfoque principal es la pureza de la muestra y el análisis de elementos traza: Asegúrese de que la mufla esté hecha de un material inerte de alta pureza como alúmina o cuarzo para evitar la contaminación.

- Si su enfoque principal es la repetibilidad y precisión del proceso: Invierta en un horno con un controlador PID de alta calidad y autoajuste y un termopar duradero y bien colocado.

- Si su enfoque principal es trabajar con materiales que desgasifican: Confirme que el horno esté equipado con un puerto de escape correctamente ubicado para una ventilación segura.

Al comprender cómo funcionan e interactúan estos componentes principales, puede seleccionar y operar con confianza el instrumento correcto para su trabajo.

Tabla Resumen:

| Componente | Función Clave | Materiales Comunes |

|---|---|---|

| Carcasa Exterior | Proporciona integridad estructural y seguridad | Metal rígido |

| Cámara de Mufla | Aísla la muestra para un calentamiento sin contaminación | Alúmina, cerámica, cuarzo |

| Capa de Aislamiento | Minimiza la pérdida de calor y asegura la eficiencia | Fibra cerámica, lana mineral |

| Elementos Calefactores | Genera energía térmica uniforme | Kanthal, Nicromo, SiC, MoSi2 |

| Sistema de Control de Temperatura | Mantiene la temperatura precisa mediante controlador PID | Controlador PID, termopar, SSR |

| Características de Seguridad | Garantiza la protección del usuario y la seguridad operativa | Enclavamiento de seguridad, puerto de escape |

¿Listo para mejorar las capacidades de su laboratorio con un horno de mufla personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos diseñados para la precisión y la fiabilidad. Ya sea que se centre en la sinterización a alta temperatura, la pureza de la muestra o la repetibilidad del proceso, nuestras profundas capacidades de personalización garantizan que se cumplan sus requisitos experimentales. Contáctenos hoy para analizar cómo podemos apoyar su trabajo con soluciones innovadoras de hornos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso