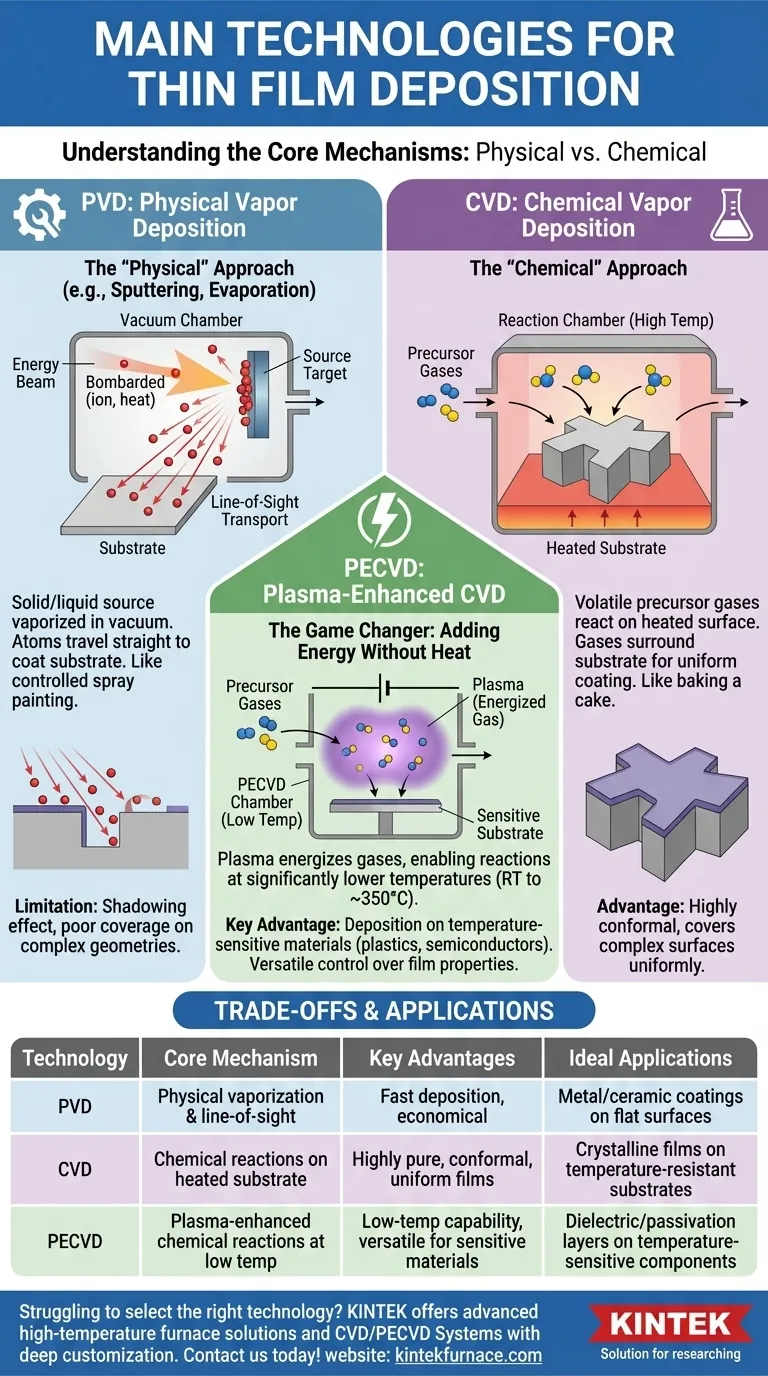

En esencia, la deposición de películas delgadas se logra a través de dos familias principales de tecnología: la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). La PVD implica el transporte físico de material desde una fuente hasta su sustrato, mientras que la CVD utiliza reacciones químicas a partir de gases precursores para hacer crecer una película directamente sobre la superficie del sustrato. Una variante crítica, la Deposición Química de Vapor Asistida por Plasma (PECVD), utiliza plasma para permitir estas reacciones químicas a temperaturas mucho más bajas.

La elección fundamental entre las tecnologías de deposición no se trata de cuál es "mejor", sino de adaptar el proceso al material y al sustrato. La decisión depende de una compensación entre la naturaleza física de "línea de visión" de la PVD y la naturaleza química "conformada" de la CVD, junto con la tolerancia a la temperatura de sus componentes.

Los Dos Pilares de la Deposición: PVD vs. CVD

Comprender la diferencia fundamental entre la deposición física y química es el primer paso para elegir la tecnología correcta. Construyen películas de maneras fundamentalmente distintas.

Deposición Física de Vapor (PVD): El Enfoque "Físico"

La PVD abarca un conjunto de métodos de deposición al vacío donde un material fuente sólido o líquido se vaporiza en un entorno de vacío y luego se transporta átomo por átomo hasta el sustrato.

Piense en ello como una forma de pintura en aerosol altamente controlada. Una "fuente" objetivo es bombardeada con energía (como un haz de iones en la pulverización catódica) o calentada (en la evaporación), lo que expulsa átomos que viajan en línea recta hasta que golpean el sustrato y se condensan en una película.

Este viaje en línea de visión es una característica definitoria de la PVD.

Deposición Química de Vapor (CVD): El Enfoque "Químico"

La CVD implica la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen o reaccionan en la superficie del sustrato calentado para producir la película sólida deseada.

Este proceso se parece más a hornear. Los ingredientes (gases) se mezclan en un horno (la cámara), y el calor en la superficie del molde (el sustrato) provoca que reaccionen y formen un pastel sólido (la película delgada).

Debido a que las moléculas de gas rodean el sustrato, la CVD es conocida por producir recubrimientos altamente conformados que cubren superficies complejas y tridimensionales de manera uniforme.

El Cambiador de Juego: CVD Asistida por Plasma (PECVD)

La CVD tradicional a menudo requiere temperaturas muy altas (cientos o incluso más de 1000 °C) para impulsar las reacciones químicas necesarias. La PECVD se desarrolló para superar esta limitación crítica.

Cómo Funciona la PECVD: Añadir Energía Sin Calor

La PECVD utiliza un campo eléctrico para generar un plasma (un gas energizado) dentro de la cámara de reacción.

Este plasma transfiere energía a las moléculas del gas precursor, permitiéndoles reaccionar y formar una película a temperaturas significativamente más bajas, a menudo desde la temperatura ambiente hasta unos 350 °C.

Las Ventajas Clave de la PECVD

Esta capacidad de baja temperatura hace que la PECVD sea excepcionalmente versátil. Permite la deposición de películas de alta calidad en sustratos que no pueden soportar el calor de la CVD tradicional, como plásticos, ciertos semiconductores y dispositivos completamente ensamblados.

Como resultado, la PECVD ofrece un excelente control sobre las propiedades del material, como el índice de refracción, la tensión de la película y la dureza, manteniendo al mismo tiempo una buena uniformidad y cobertura de pasos.

Comprender las Compensaciones: ¿Qué Proceso para Qué Objetivo?

No existe una única tecnología mejor; cada una tiene fortalezas y debilidades inherentes que la hacen adecuada para diferentes aplicaciones.

PVD: Velocidad vs. Cobertura

La PVD a menudo se prefiere para depositar metales y otros compuestos simples en superficies relativamente planas. Su principal limitación es el "efecto de sombreado" causado por su naturaleza de línea de visión, lo que conduce a una mala cobertura en trincheras o geometrías complejas.

CVD: Calidad vs. Temperatura

La CVD tradicional es el estándar de oro para crear películas cristalinas extremadamente puras, densas y altamente uniformes. Su principal inconveniente es la alta temperatura del proceso, que limita los tipos de sustratos en los que se puede utilizar.

PECVD: Versatilidad vs. Complejidad

La PECVD resuelve el problema de temperatura de la CVD, permitiendo películas conformadas de alta calidad en sustratos sensibles. Sin embargo, el proceso de plasma a veces puede introducir hidrógeno u otras impurezas en la película y puede ser más complejo de controlar que la PVD o la CVD térmica.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por su objetivo principal para la película delgada.

- Si su enfoque principal es depositar un recubrimiento metálico o cerámico simple en una superficie plana: La PVD suele ser la opción más directa, económica y rápida.

- Si su enfoque principal es cultivar una película cristalina altamente pura en un sustrato resistente a la temperatura: La CVD tradicional ofrece una calidad de película y una conformidad inigualables.

- Si su enfoque principal es depositar una capa dieléctrica o de pasivación conformada de alta calidad en un componente sensible a la temperatura: La PECVD proporciona el mejor equilibrio entre rendimiento y flexibilidad del proceso.

Comprender el mecanismo central —transporte físico frente a reacción química— es la clave para navegar estas tecnologías y seleccionar el camino óptimo para su proyecto.

Tabla Resumen:

| Tecnología | Mecanismo Central | Ventajas Clave | Aplicaciones Ideales |

|---|---|---|---|

| PVD | Vaporización física y transporte en línea de visión | Deposición rápida, económica para superficies planas | Recubrimientos metálicos/cerámicos en sustratos planos |

| CVD | Reacciones químicas en sustrato calentado | Películas altamente puras, conformadas y uniformes | Películas cristalinas en sustratos resistentes a la temperatura |

| PECVD | Reacciones químicas asistidas por plasma a baja temperatura | Capacidad de baja temperatura, versátil para materiales sensibles | Capas dieléctricas/de pasivación en componentes sensibles a la temperatura |

¿Tiene dificultades para seleccionar la tecnología de deposición de películas delgadas adecuada para su laboratorio? En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD— se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos de deposición y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura