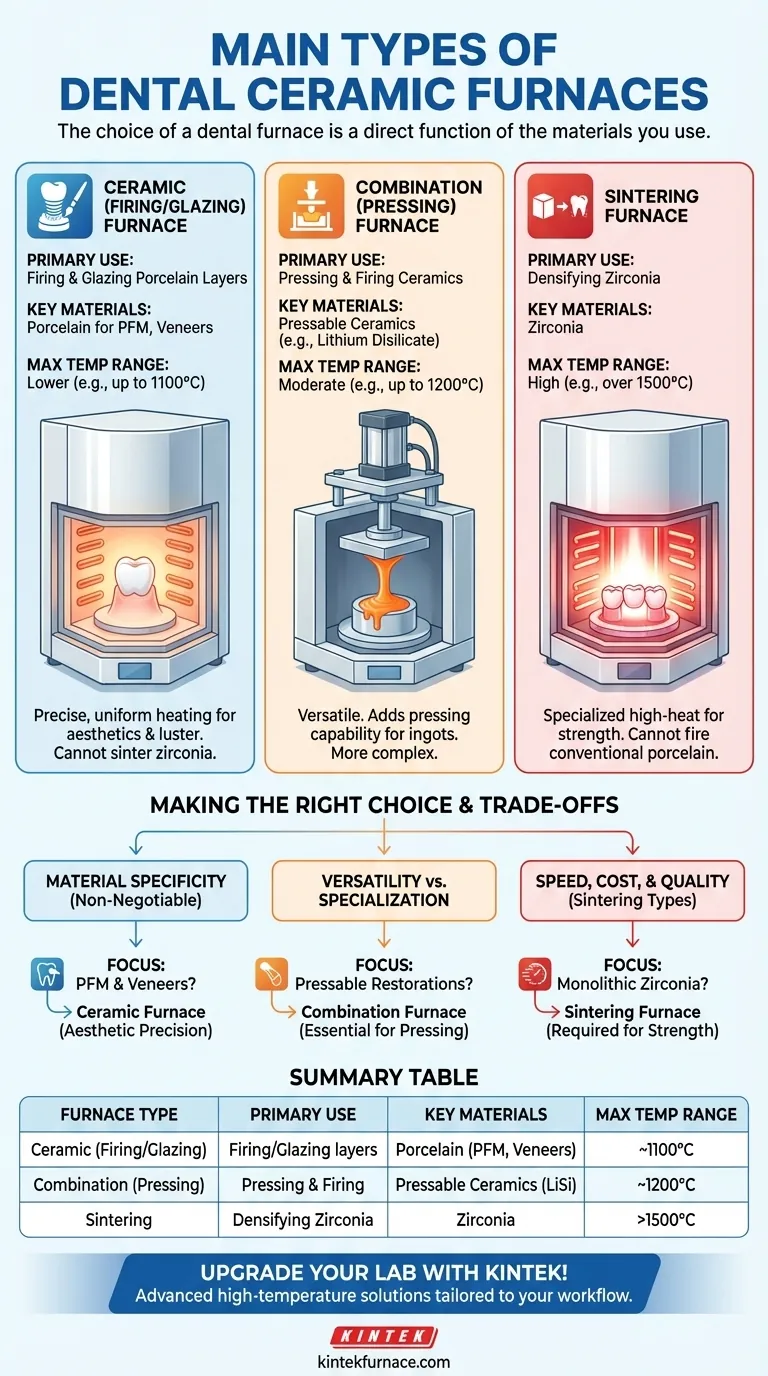

En esencia, el mundo de los hornos dentales se divide en tres categorías principales según los materiales que procesan: hornos cerámicos convencionales, hornos combinados (de prensado) y hornos de sinterización. Cada tipo está diseñado para un proceso térmico específico, y usar el horno incorrecto para un material dado resultará en un fallo completo de la restauración.

La elección de un horno dental no es una cuestión de preferencia, sino una función directa de los materiales dentales que pretende utilizar. Cada tipo de horno está diseñado para un rango de temperatura y un proceso específicos: cocción de porcelana convencional, prensado de vitrocerámicas o sinterización de zirconia de alta resistencia.

Los tres tipos principales de hornos explicados

Comprender la función de cada horno es fundamental para equipar un laboratorio dental para el éxito. Las diferencias radican en su temperatura máxima, capacidades de presión y aplicación prevista.

Hornos cerámicos (de cocción/esmalte)

Un horno cerámico es el caballo de batalla para el trabajo tradicional con porcelana. Su función principal es cocer capas de porcelana sobre subestructuras metálicas o cerámicas, como se ve en las coronas y carillas de porcelana fusionada con metal (PFM).

Estos hornos operan a temperaturas más bajas en comparación con las unidades de sinterización. Sobresalen en proporcionar el calentamiento preciso y uniforme requerido para lograr una estética óptima, como la translucidez y la coincidencia de color precisa. También manejan los ciclos de esmaltado finales que dan a las restauraciones un lustre realista.

Hornos combinados (de prensado)

Un horno combinado, a menudo denominado horno de prensado, amplía las capacidades de un horno cerámico estándar. Puede realizar todos los ciclos de cocción y esmaltado para porcelanas convencionales, pero su característica clave es la adición de un mecanismo de prensado.

Esta función es esencial para crear restauraciones a partir de lingotes de cerámica prensable, como el disilicato de litio. El horno calienta el lingote de cerámica hasta que se vuelve viscoso y luego utiliza presión neumática o mecánica para prensarlo en un molde, formando una restauración duradera y de alta precisión.

Hornos de sinterización

Los hornos de sinterización son unidades especializadas de alta temperatura diseñadas casi exclusivamente para procesar zirconia. Las restauraciones de zirconia se fresan inicialmente a partir de un bloque blando, similar a la tiza y pre-sinterizado.

El horno de sinterización somete entonces el material a temperaturas extremadamente altas (a menudo superiores a 1500 °C), lo que hace que las partículas de zirconia se fusionen y se densifiquen. Este proceso encoge la restauración a sus dimensiones finales y la transforma en una estructura monolítica increíblemente fuerte. Estos hornos no se pueden utilizar para porcelanas convencionales.

Comprender las compensaciones (Trade-offs)

Seleccionar un horno implica equilibrar las necesidades de material, la eficiencia del flujo de trabajo y el presupuesto. Tomar una decisión sin estar informado puede ser un error costoso.

La especificidad del material no es negociable

No se puede sinterizar zirconia en un horno cerámico convencional. Las temperaturas requeridas para la sinterización destruirían un horno de cocción estándar, cuyos elementos calefactores (a menudo Kanthal o Nicrom) no están diseñados para tales extremos. Asimismo, las temperaturas más bajas de un horno cerámico no harán nada para sinterizar una corona de zirconia.

Versatilidad frente a especialización

Un horno combinado ofrece la mayor versatilidad, lo que permite a un laboratorio manejar tanto porcelanas estratificadas como cerámicas prensables. Sin embargo, si un laboratorio no trabaja con materiales prensables, el costo y la complejidad adicionales son innecesarios. Un horno de sinterización dedicado es un requisito absoluto para cualquier práctica o laboratorio que produzca sus propias restauraciones de zirconia.

Velocidad, coste y calidad

Dentro de la categoría de hornos de sinterización, existen más compensaciones. Los hornos de sinterización convencionales son los más comunes y asequibles, pero tienen ciclos más largos. Los hornos de sinterización por microondas son más rápidos y energéticamente más eficientes, pero conllevan una mayor inversión inicial. Los hornos de vacío pueden producir restauraciones de la más alta calidad con menor porosidad, pero son los más caros y requieren un funcionamiento especializado.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por los tipos específicos de restauraciones que produce su práctica o laboratorio.

- Si su enfoque principal son las PFM y las carillas estratificadas: Un horno cerámico estándar proporciona los ciclos de cocción precisos y a menor temperatura necesarios para la excelencia estética.

- Si su enfoque principal son las restauraciones prensables (por ejemplo, disilicato de litio): Un horno combinado (de prensado) es esencial, ya que le permite prensar y caracterizar las restauraciones.

- Si su enfoque principal son las coronas y puentes de zirconia monolítica: Un horno de sinterización dedicado de alta temperatura es la única opción adecuada para lograr la resistencia y densidad adecuadas del material.

Adaptar la tecnología del horno al material es el paso fundamental para producir restauraciones dentales predecibles, duraderas y estéticas.

Tabla de resumen:

| Tipo de horno | Uso principal | Materiales clave | Rango de temperatura máxima |

|---|---|---|---|

| Cerámico (Cocción/Esmaltado) | Cocción y esmaltado de capas de porcelana | Porcelana para PFM, carillas | Temperaturas más bajas (por ejemplo, hasta 1100 °C) |

| Combinado (Prensado) | Prensado y cocción de cerámicas | Cerámicas prensables (por ejemplo, disilicato de litio) | Temperaturas moderadas (por ejemplo, hasta 1200 °C) |

| Sinterización | Densificación de zirconia | Zirconia | Temperaturas altas (por ejemplo, más de 1500 °C) |

¡Mejore su laboratorio dental con la solución de horno perfecta! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya necesite un horno cerámico, combinado o de sinterización, podemos adaptarlo a sus necesidades específicas de material y flujo de trabajo. ¡Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la calidad y la eficiencia de sus restauraciones!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio