En los laboratorios dentales modernos, los hornos se clasifican principalmente por la función que realizan: cocción, sinterización o prensado de materiales cerámicos. Aunque todos son eléctricos y programables, las distinciones clave radican en sus capacidades de temperatura máxima, su uso de vacío y si incluyen un mecanismo de prensado mecánico. Estas diferencias se corresponden directamente con los tipos de restauraciones que están diseñados para crear, desde coronas tradicionales de porcelana fundida sobre metal (PFM) hasta zirconia monolítica de alta resistencia.

La elección del horno no se trata de seleccionar un "tipo" genérico, sino de hacer coincidir la función principal del equipo—su rango de temperatura y sus capacidades mecánicas—con los requisitos específicos de los materiales dentales con los que trabaja su laboratorio.

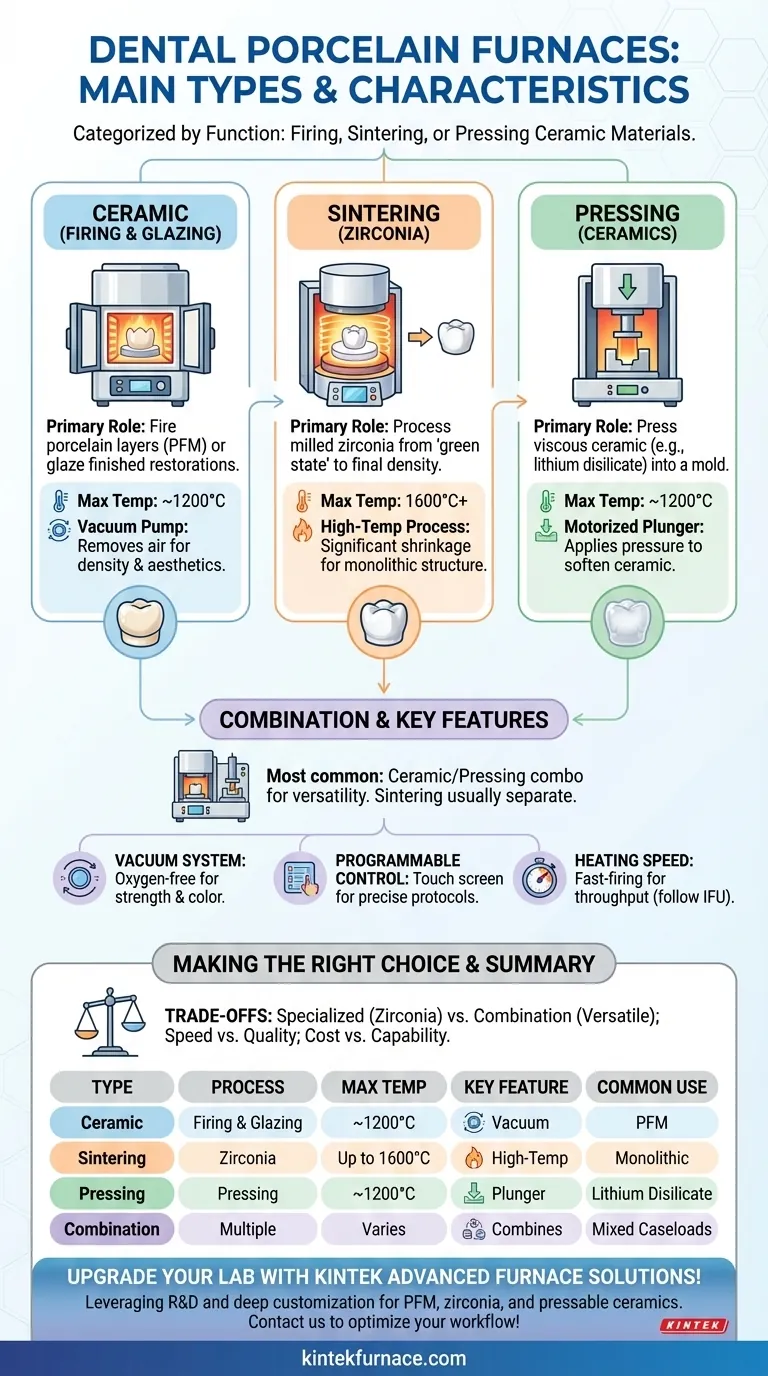

Las Categorías Principales de Hornos por Proceso

La forma más precisa de entender los hornos dentales es clasificarlos según su proceso técnico principal. Cada categoría está diseñada para manejar una clase específica de materiales dentales.

Hornos de Cerámica (Cocción y Esmaltado)

Estos son los caballos de batalla tradicionales del laboratorio dental. Su función principal es cocer capas de porcelana sobre un núcleo o estructura, como en las coronas PFM, o esmaltar la superficie de una restauración terminada.

Las características clave incluyen una temperatura máxima de alrededor de 1200 °C y una bomba de vacío integrada. El vacío es fundamental para eliminar el aire durante el ciclo de cocción, lo que previene la porosidad y da como resultado una restauración más densa, fuerte y estética.

Hornos de Sinterización

Estos hornos están diseñados específicamente para una tarea principal: el procesamiento de la zirconia. Después de que una restauración de zirconia se fresa desde su estado "verde" suave y parecido a la tiza, debe sinterizarse a temperaturas extremadamente altas para lograr su densidad y resistencia finales.

Los hornos de sinterización se definen por su capacidad para alcanzar temperaturas de hasta 1600 °C o más. Este proceso hace que la zirconia se encoja significativamente—un factor que debe tenerse en cuenta en el diseño inicial—a medida que las partículas se fusionan en una estructura monolítica.

Hornos de Prensado

Los hornos de prensado están diseñados para cerámicas "preensables", como el disilicato de litio (por ejemplo, IPS e.max). El proceso implica calentar un lingote de cerámica hasta que se vuelve viscoso y luego "prensarlo" mecánicamente en un vacío creado dentro de un molde de inversión especializado.

Estas unidades funcionan de manera similar a los hornos de cerámica, pero incluyen un émbolo motorizado que aplica presión a la cerámica ablandada. La mayoría de los hornos de prensado modernos también pueden funcionar como hornos de cerámica estándar, lo que los hace muy versátiles.

Hornos de Combinación

Para maximizar la eficiencia y el espacio, muchos fabricantes ofrecen unidades combinadas. El tipo más común es un horno de combinación de cerámica/prensado, que puede manejar tanto la cocción/esmaltado de porcelana tradicional como el prensado de materiales como el disilicato de litio. Sin embargo, la sinterización casi siempre requiere una unidad separada y dedicada de alta temperatura.

Características Clave que Definen el Rendimiento

Más allá de la categoría principal, varias características diferencian a los hornos modernos e impactan la productividad y la calidad del laboratorio. Estos no son tipos de hornos, sino características críticas a evaluar.

El Sistema de Vacío

Una bomba de vacío de alta calidad no es negociable para cocer la mayoría de las porcelanas. Al crear un ambiente libre de oxígeno, previene la decoloración y asegura que las partículas cerámicas se fusionen sin atrapar burbujas de gas, lo que debilitaría la restauración final.

Programabilidad y Control

Prácticamente todos los hornos modernos son programables, generalmente a través de una pantalla táctil a color. Esto permite a los técnicos crear y almacenar ciclos de cocción personalizados con múltiples etapas de temperatura, tiempo y vacío. Esta precisión es esencial para seguir los protocolos específicos requeridos por los diferentes fabricantes de cerámica.

Velocidad de Calentamiento (Capacidad de Cocción Rápida)

Muchos hornos ahora ofrecen ciclos de "cocción rápida" que reducen significativamente el tiempo de procesamiento. Si bien esto impulsa la productividad de los laboratorios ocupados, es una característica que debe usarse con prudencia. El material que se cuece debe estar específicamente aprobado para calentamiento rápido para evitar el choque térmico, lo que puede causar agrietamiento o vitrificación incompleta.

Entendiendo las Compensaciones

Elegir el equipo correcto implica equilibrar el costo, la capacidad y el flujo de trabajo.

Unidades Especializadas vs. Combinadas

Un horno de sinterización dedicado es esencial para cualquier laboratorio que produzca restauraciones de zirconia. Para otras cerámicas, un horno combinado de prensado/cerámica ofrece una excelente versatilidad y valor para un laboratorio que maneja una carga de trabajo mixta de PFM, carillas y coronas preensadas. Una unidad especializada solo para cocción puede ser una adición rentable para trabajos de esmaltado de alto volumen.

Velocidad vs. Calidad Final

Los ciclos de cocción rápida son una herramienta poderosa para mejorar el rendimiento, pero no sustituyen la técnica adecuada. Las instrucciones de uso (IFU) del fabricante para cada material cerámico son la autoridad máxima. Desviarse de estos protocolos para ahorrar tiempo puede comprometer la resistencia y la estética de la restauración final.

Costo vs. Capacidad Requerida

La inversión se correlaciona directamente con la capacidad. Un horno de cerámica básico para esmaltado es el más asequible. Un horno de prensado combinado representa una inversión moderada. Un horno de sinterización de alta temperatura es la inversión más significativa, justificada solo por el compromiso de un laboratorio de producir restauraciones de zirconia internamente.

Tomando la Decisión Correcta para su Laboratorio

Base su decisión en los tipos de restauraciones que produce con mayor frecuencia.

- Si su enfoque principal son las coronas PFM y de cerámica estratificada: Un horno de cerámica confiable con control de vacío preciso es su caballo de batalla esencial.

- Si su enfoque principal son las restauraciones de zirconia de alta resistencia: Un horno de sinterización dedicado de alta temperatura es un equipo fundamental no negociable.

- Si su enfoque principal son las cerámicas preensables estéticas (por ejemplo, e.max): Se requiere un horno de prensado, y una unidad combinada de prensado/cerámica proporciona la mayor flexibilidad operativa.

- Si dirige un laboratorio digital versátil y de servicio completo: Su configuración ideal probablemente incluirá tanto un horno de sinterización de alta temperatura como un horno separado de combinación de prensado/cerámica para cubrir todos los tipos de materiales.

En última instancia, el mejor horno es aquel que ejecuta de manera confiable y precisa los programas de cocción específicos requeridos por los materiales que utiliza todos los días.

Tabla de Resumen:

| Tipo de Horno | Proceso Principal | Temperatura Máxima | Características Clave | Usos Comunes |

|---|---|---|---|---|

| Cerámica | Cocción y Esmaltado | ~1200°C | Bomba de vacío para prevención de porosidad | Coronas PFM, esmaltado |

| Sinterización | Procesamiento de Zirconia | Hasta 1600°C | Sinterización a alta temperatura para resistencia | Restauraciones de zirconia monolítica |

| Prensado | Prensado de cerámicas | ~1200°C | Émbolo motorizado para aplicación de presión | Disilicato de litio (ej. IPS e.max) |

| Combinación | Múltiples procesos | Varía | Combina funciones de cerámica y prensado | Laboratorios versátiles con cargas de trabajo mixtas |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que trabaje con PFM, zirconia o cerámicas preensables, KINTEK garantiza un rendimiento confiable y una eficiencia mejorada. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su flujo de trabajo y ofrecer resultados superiores para sus restauraciones objetivo!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia