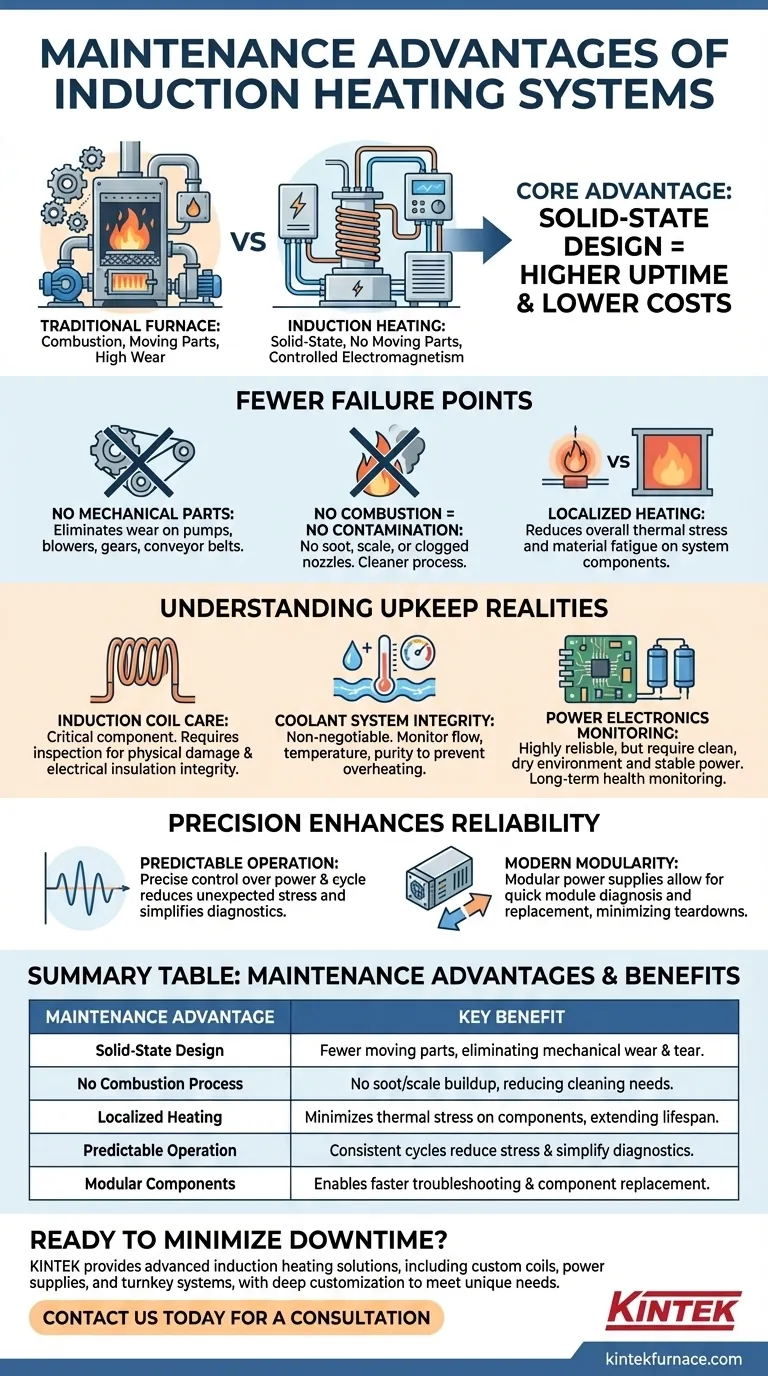

Desde una perspectiva de mantenimiento, la principal ventaja del calentamiento por inducción es su diseño de estado sólido. A diferencia de los hornos tradicionales que dependen de la combustión y de numerosas piezas móviles, un sistema de inducción genera calor mediante un campo electromagnético. Esta diferencia fundamental significa que hay muchos menos componentes que se desgasten, se averíen o requieran un servicio frecuente, lo que se traduce en un tiempo de actividad significativamente mayor y menores costos operativos a largo plazo.

La fiabilidad superior del calentamiento por inducción es una consecuencia directa de su tecnología central. Al reemplazar la complejidad mecánica y la combustión con electromagnetismo controlado, se traslada fundamentalmente la carga de mantenimiento de reparaciones frecuentes y reactivas a una supervisión predecible y a largo plazo de la salud del sistema.

Por qué los sistemas de inducción tienen menos puntos de fallo

La naturaleza de bajo mantenimiento del calentamiento por inducción no es un accidente; está diseñada en los principios básicos del sistema. Elimina las fuentes más comunes de averías que se encuentran en los métodos de calentamiento convencionales.

La ausencia de piezas mecánicas

Los hornos tradicionales dependen de una serie de componentes mecánicos como bombas de combustible, sopladores, engranajes y cintas transportadoras. Cada una de estas piezas representa un posible punto de fallo por desgaste, desalineación o fatiga.

Los sistemas de inducción están casi completamente libres de estos componentes. El proceso es impulsado por la electrónica, eliminando las fuentes más frecuentes y disruptivas de tiempo de inactividad por mantenimiento.

Sin combustión, sin contaminación

Los hornos que queman combustibles fósiles producen inevitablemente subproductos como hollín y escoria. Estos residuos deben limpiarse regularmente para evitar que las boquillas de los quemadores se obstruyan y para mantener un ambiente operativo limpio.

El calentamiento por inducción es un proceso completamente limpio. Dado que no hay combustión, no hay residuos que limpiar del equipo, lo que simplifica el mantenimiento y garantiza un rendimiento constante.

El calentamiento localizado reduce el estrés del sistema

Una bobina de inducción solo calienta el material conductor colocado dentro de ella. El equipo circundante y el propio sistema no están sujetos a los intensos y generalizados ciclos térmicos comunes en un horno grande.

Esta localización del calor reduce drásticamente el estrés térmico y la fatiga del material en los propios componentes del sistema, lo que contribuye a una vida útil operativa más larga para toda la instalación.

Comprendiendo las realidades del mantenimiento

Aunque mecánicamente simples, los sistemas de inducción son dispositivos electrónicos sofisticados. Su enfoque de mantenimiento se desplaza del desgaste mecánico a la integridad del sistema eléctrico y de refrigeración.

La bobina de inducción es un componente crítico

La propia bobina de inducción es el corazón del sistema. Aunque no tiene partes móviles, está hecha de tubos de cobre y es susceptible de sufrir daños por impacto físico o arco eléctrico si una pieza de trabajo se posiciona incorrectamente.

El mantenimiento de la bobina se centra principalmente en la inspección y el cuidado. Asegurar su integridad estructural y aislamiento eléctrico es clave para un funcionamiento eficiente y seguro.

La integridad del sistema de refrigeración no es negociable

Para manejar inmensas corrientes eléctricas, la bobina de inducción y la fuente de alimentación deben enfriarse activamente, típicamente con agua. El sistema de refrigeración es el alma del calentador por inducción.

Un mantenimiento adecuado exige comprobaciones regulares del flujo, la temperatura y la pureza del refrigerante. Un fallo en el sistema de refrigeración puede provocar rápidamente un sobrecalentamiento y un fallo catastrófico de la bobina o de la costosa electrónica de potencia.

Monitorización de la electrónica de potencia

El sistema es alimentado por una sofisticada fuente de alimentación de CA y condensadores resonantes. Estos son componentes de estado sólido altamente fiables con una larga vida útil, pero no son inmunes a los fallos.

El mantenimiento implica asegurar que operen en un ambiente limpio y seco con una potencia de entrada estable. El mantenimiento se trata más de la monitorización de la salud a largo plazo y el reemplazo planificado que de la reparación reactiva.

Cómo el control de precisión mejora la fiabilidad

Las características definitorias del calentamiento por inducción —su precisión y controlabilidad— también juegan un papel directo en su fiabilidad y facilidad de mantenimiento.

El funcionamiento predecible reduce el estrés inesperado

La inducción permite un control extremadamente preciso sobre la potencia, la frecuencia y el tiempo de ciclo. Esto significa que el sistema opera dentro de una ventana estrecha y predecible, ciclo tras ciclo.

Esta consistencia minimiza los choques térmicos y eléctricos aleatorios que pueden estresar los componentes, haciendo que los fallos sean mucho menos frecuentes. Cuando surgen problemas, la naturaleza repetible del proceso simplifica y acelera el diagnóstico.

La modularidad moderna simplifica las reparaciones

Muchos sistemas de inducción modernos están diseñados con componentes modulares, particularmente la fuente de alimentación.

Si ocurre una falla, a menudo se puede diagnosticar y reemplazar rápidamente un módulo específico, lo que reduce drásticamente el tiempo de resolución de problemas y reparación en comparación con el extenso desmontaje que podría requerir un horno monolítico.

Tomando la decisión correcta para su operación

Decidir sobre una tecnología de calentamiento requiere sopesar los perfiles de mantenimiento frente a sus objetivos de producción específicos. Las ventajas del calentamiento por inducción son más claras cuando el tiempo de actividad y la calidad son primordiales.

- Si su enfoque principal es el máximo tiempo de actividad y la repetibilidad: La inducción es superior, ya que su diseño de estado sólido elimina las fuentes más comunes de fallos mecánicos que se encuentran en los hornos tradicionales.

- Si su enfoque principal es la calidad del proceso: El calentamiento preciso y controlable por inducción no solo mejora el producto final, sino que también reduce el estrés térmico en el equipo, contribuyendo directamente a su fiabilidad a largo plazo.

- Si su enfoque principal es cambiar las habilidades de mantenimiento: La adopción de la inducción traslada la carga de las reparaciones mecánicas (soldadura, engranajes, bombas) a la monitorización de los sistemas eléctricos y de refrigeración, lo que requiere una experiencia diferente pero a menudo más predecible.

En última instancia, invertir en calentamiento por inducción es una inversión en un proceso de producción más limpio, preciso y altamente fiable.

Tabla resumen:

| Ventaja de mantenimiento | Beneficio clave |

|---|---|

| Diseño de estado sólido | Menos piezas móviles, eliminando el desgaste mecánico. |

| Sin proceso de combustión | Sin acumulación de hollín o escoria, reduciendo las necesidades de limpieza. |

| Calentamiento localizado | Minimiza el estrés térmico en los componentes del sistema, extendiendo la vida útil. |

| Funcionamiento predecible | Ciclos consistentes reducen el estrés inesperado y simplifican el diagnóstico. |

| Componentes modulares | Permite una resolución de problemas y un reemplazo de componentes más rápidos. |

¿Listo para minimizar el tiempo de inactividad y maximizar la eficiencia de su producción?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversas instalaciones industriales soluciones avanzadas de calentamiento por inducción. Nuestra línea de productos, que incluye bobinas de inducción personalizadas, fuentes de alimentación y sistemas completos llave en mano, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento térmico.

Contáctenos hoy mismo para discutir cómo nuestros sistemas de calentamiento por inducción fiables y de bajo mantenimiento pueden mejorar el tiempo de actividad y la calidad de su operación. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas