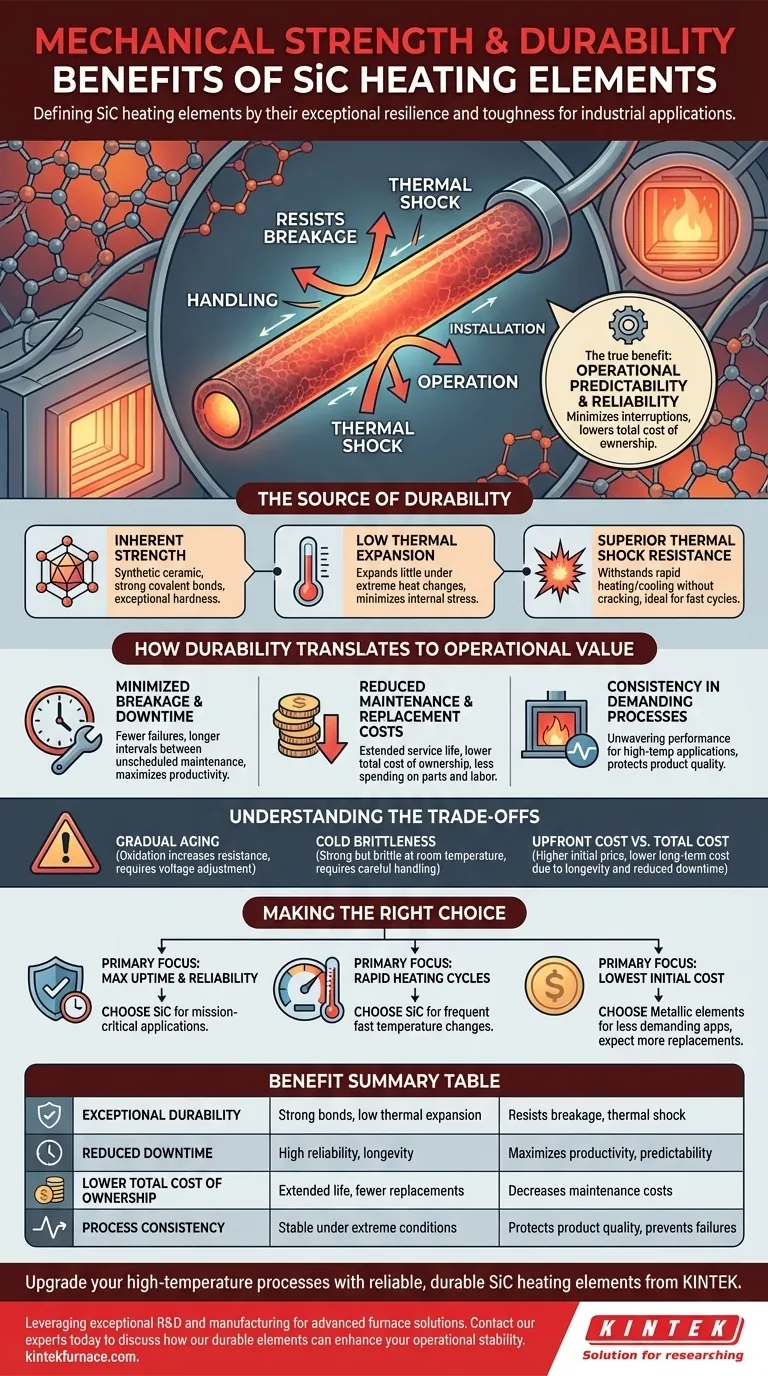

En resumen, los elementos calefactores de Carburo de Silicio (SiC) se definen por su excepcional resistencia mecánica y durabilidad. Esta tenacidad inherente los hace altamente resistentes a la rotura durante la manipulación, instalación y operación. Como resultado, reducen significativamente la frecuencia de reemplazos y los costes de mantenimiento y el tiempo de inactividad operativo asociados comunes con elementos calefactores más frágiles.

El verdadero beneficio de la resistencia mecánica del SiC no es solo su tenacidad física, sino su contribución a la previsibilidad operativa. Al resistir el choque térmico y el estrés físico, estos elementos proporcionan un nivel de fiabilidad que minimiza las costosas interrupciones de la producción y reduce el coste total de propiedad.

La Fuente de la Durabilidad del SiC

La notable durabilidad de los elementos calefactores de SiC no es una característica única, sino el resultado de sus propiedades fundamentales del material. Comprender estas propiedades es clave para apreciar su valor en entornos industriales exigentes.

La Resistencia Inherente del Material

El carburo de silicio es un material cerámico sintético formado por fuertes enlaces covalentes. Esta estructura atómica le confiere una dureza y resistencia física excepcionales, haciéndolo inherentemente más robusto que muchos materiales alternativos.

Bajo Coeficiente de Expansión Térmica

Este es el factor más crítico para la durabilidad en aplicaciones de calefacción. Los elementos de SiC se expanden y contraen muy poco cuando se someten a cambios extremos de temperatura. Esta propiedad minimiza la acumulación de tensión interna durante los ciclos de calentamiento y enfriamiento.

Resistencia Superior al Choque Térmico

El resultado directo de la baja expansión térmica es una resistencia sobresaliente al choque térmico. El elemento puede soportar velocidades rápidas de calentamiento y enfriamiento que harían que otras cerámicas más quebradizas se agrieten y fallen. Esto es crucial para procesos que requieren ciclos rápidos.

Cómo la Durabilidad se Traduce en Valor Operacional

Las propiedades físicas del SiC crean beneficios tangibles que impactan la eficiencia, el coste y la producción. Para cualquier operación a alta temperatura, la fiabilidad es primordial.

Rotura y Tiempo de Inactividad Mínimos

Menos fallos significan menos tiempo de inactividad no programado. Dado que los elementos de SiC son menos propensos a romperse por choque térmico o vibración física, los hornos y muflas pueden funcionar durante intervalos más largos y predecibles, maximizando la productividad.

Costes Reducidos de Mantenimiento y Reemplazo

La longevidad de los elementos de SiC reduce directamente el coste total de propiedad. Aunque la inversión inicial puede ser mayor que la de algunas alternativas, su vida útil prolongada significa que se gasta menos en piezas de repuesto y en la mano de obra necesaria para instalarlas.

Consistencia en Procesos Exigentes

Los procesos a alta temperatura como la sinterización, la fusión y el tratamiento térmico requieren un rendimiento inquebrantable. La fiabilidad del SiC garantiza que el calor se suministre de manera consistente, protegiendo la calidad del producto final y previniendo fallos de lote costosos debido al mal funcionamiento del elemento.

Comprender las Compensaciones

Ningún material es perfecto para cada situación. La objetividad requiere reconocer las consideraciones operativas que conlleva el uso de elementos de SiC.

Envejecimiento Gradual por Oxidación

Aunque son mecánicamente robustos, los elementos de SiC envejecen. Durante cientos o miles de horas a altas temperaturas, la superficie del elemento se oxida lentamente. Este proceso aumenta su resistencia eléctrica, lo que debe compensarse aumentando el voltaje para mantener la misma potencia de salida.

Fragilidad en Frío

Como la mayoría de las cerámicas avanzadas, los elementos de SiC son fuertes pero pueden ser frágiles a temperatura ambiente. Pueden dañarse o romperse por impactos mecánicos agudos, lo que requiere una manipulación cuidadosa durante la instalación y el mantenimiento.

Coste Inicial frente a Coste Total

Los elementos calefactores de SiC suelen tener un precio de compra inicial más alto en comparación con los elementos metálicos como Kanthal (FeCrAl). La justificación económica reside enteramente en un menor coste total de propiedad, teniendo en cuenta su mayor vida útil y el alto coste del tiempo de inactividad del proceso.

Tomar la Decisión Correcta para su Proceso

Su decisión debe basarse en una comprensión clara de su objetivo operativo principal.

- Si su enfoque principal es el tiempo de actividad máximo y la fiabilidad: El SiC es la opción definitiva para aplicaciones de misión crítica donde el tiempo de inactividad del horno provoca una pérdida financiera significativa.

- Si su enfoque principal son los ciclos de calentamiento rápidos: La resistencia superior al choque térmico del SiC lo hace ideal para procesos que requieren cambios de temperatura frecuentes y rápidos.

- Si su enfoque principal es el coste inicial más bajo posible: Los elementos metálicos pueden ser adecuados para aplicaciones menos exigentes y de menor temperatura, pero espere reemplazos más frecuentes y una vida útil más corta.

Elegir el elemento calefactor adecuado es una inversión en su estabilidad operativa y éxito a largo plazo.

Tabla Resumen:

| Beneficio | Característica Clave | Impacto |

|---|---|---|

| Durabilidad Excepcional | Fuertes enlaces covalentes, baja expansión térmica | Resiste roturas y choque térmico |

| Tiempo de Inactividad Reducido | Alta fiabilidad y longevidad | Maximiza la productividad y la previsibilidad operativa |

| Menor Coste Total de Propiedad | Vida útil prolongada, menos reemplazos | Disminuye los costes de mantenimiento y reemplazo |

| Consistencia del Proceso | Rendimiento estable bajo condiciones extremas | Protege la calidad del producto y previene fallos de lote |

Mejore sus procesos a alta temperatura con elementos calefactores de SiC duraderos y fiables de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Si su enfoque principal es maximizar el tiempo de actividad y garantizar la consistencia del proceso en aplicaciones exigentes como la sinterización o el tratamiento térmico, nuestras soluciones de elementos calefactores de SiC están diseñadas para ofrecer la fiabilidad que necesita.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros elementos calefactores duraderos pueden mejorar su estabilidad operativa y su éxito a largo plazo.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento