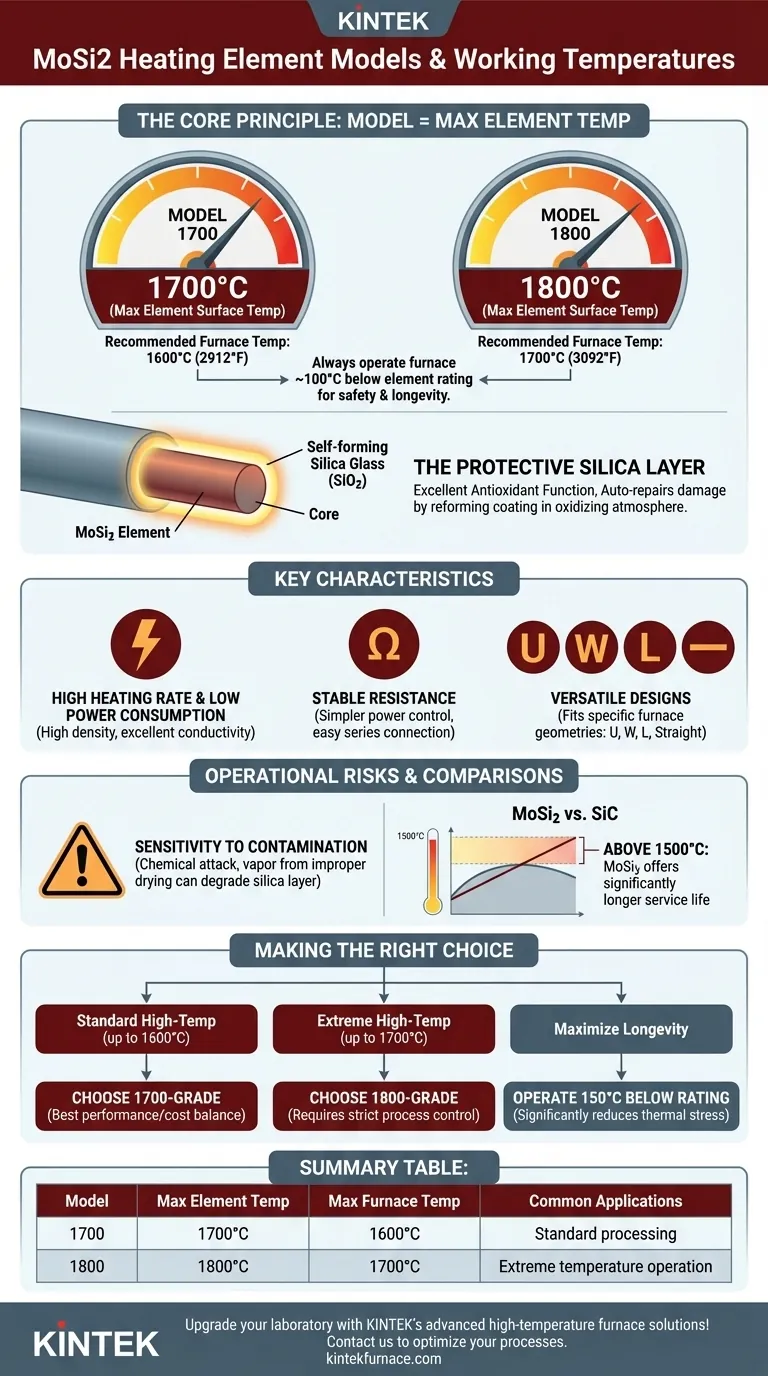

En esencia, el modelo de un elemento calefactor de disilicuro de molibdeno (MoSi2) indica su temperatura máxima de superficie, lo que a su vez dicta la temperatura de funcionamiento práctica más alta para su horno. Los dos modelos más comunes son los tipos 1700 y 1800, que están diseñados para temperaturas máximas de horno de 1600°C (2912°F) y 1700°C (3092°F), respectivamente.

El número de modelo (por ejemplo, 1700, 1800) se refiere a la capacidad de temperatura máxima del elemento en grados Celsius. Para garantizar la longevidad y la seguridad, la temperatura máxima de funcionamiento continuo del horno debe establecerse aproximadamente 100°C por debajo de esta clasificación.

Decodificación de los números de modelo y temperaturas de MoSi2

Comprender la relación entre la clasificación del elemento y la atmósfera del horno es el factor más crítico para especificar y operar estos componentes correctamente.

El principio fundamental: temperatura del elemento vs. temperatura del horno

Un elemento calefactor de MoSi2 siempre funciona a una temperatura más alta que la cámara del horno que está calentando. Esta diferencia de temperatura es esencial para una transferencia de calor eficiente.

Un modelo etiquetado como "1700" puede alcanzar una temperatura superficial de 1700°C. Para evitar el sobrecalentamiento y el fallo prematuro, debe utilizarse en un horno con una temperatura máxima de funcionamiento de 1600°C.

De manera similar, un modelo etiquetado como "1800" puede alcanzar los 1800°C y está destinado a aplicaciones de horno de hasta 1700°C. Algunos elementos especializados pueden incluso alcanzar los 1900°C para su uso en hornos de 1800°C.

La capa protectora de sílice

El notable rendimiento a altas temperaturas de los elementos de MoSi2 proviene de una capa protectora de vidrio de sílice (SiO2) que se forma automáticamente en la superficie en una atmósfera oxidante.

Esta capa proporciona una excelente función antioxidante. Si la capa se daña, se "autorrepara" consumiendo más silicio del elemento para reformar el recubrimiento protector, lo que hace que estos elementos sean ideales para el trabajo continuo.

Características clave de los elementos de MoSi2

Más allá de las clasificaciones de temperatura, varias propiedades clave definen el rendimiento y la versatilidad de los elementos calefactores de MoSi2.

Propiedades físicas y eléctricas superiores

Estos elementos se caracterizan por su alta densidad y excelente conductividad eléctrica. Esto se traduce en una alta tasa de calentamiento y un consumo de energía relativamente bajo.

Su resistencia permanece estable con el tiempo, lo que simplifica el diseño del sistema de control de energía y permite que los elementos nuevos se conecten en serie con los más antiguos sin problemas.

Versatilidad en diseño y configuración

Los elementos de MoSi2 se pueden fabricar en una variedad de formas para adaptarse a diseños de horno específicos. Las formas comunes incluyen forma de U, forma de W, forma de L y varillas rectas.

Esta flexibilidad de diseño permite una distribución optimizada del calor en geometrías de horno complejas, desde grandes unidades industriales hasta hornos de laboratorio más pequeños.

Comprensión de las compensaciones y los riesgos operativos

Aunque potentes, los elementos de MoSi2 tienen requisitos operativos y vulnerabilidades específicas que deben gestionarse para garantizar una larga vida útil.

Sensibilidad a la contaminación

Los elementos de MoSi2 son susceptibles al ataque químico y la contaminación. Este es un riesgo operativo crítico.

Por ejemplo, en aplicaciones como hornos dentales, la falta de secado adecuado de la zirconia coloreada o pintada antes del calentamiento puede liberar vapores que degradan la capa protectora de sílice del elemento, lo que lleva a un fallo rápido. El mantenimiento adecuado del horno y una operación limpia son primordiales.

Elementos de MoSi2 vs. SiC

Al elegir entre elementos de MoSi2 y carburo de silicio (SiC), el factor principal es la temperatura de funcionamiento.

Por encima de 1500°C, los elementos de MoSi2 generalmente ofrecen una vida útil significativamente más larga que los elementos de SiC, lo que los convierte en la opción superior para procesos de muy alta temperatura.

Excelente durabilidad con el cuidado adecuado

A pesar de su fragilidad a temperatura ambiente, los elementos de MoSi2 poseen una alta resistencia a la flexión y compresión a temperaturas de funcionamiento. Los procesos especiales de moldeo de juntas crean terminales fuertes y resistentes a los impactos.

Con un manejo adecuado durante la instalación y evitando la contaminación química, estos elementos proporcionan una vida útil excepcionalmente larga, incluso con ciclos térmicos frecuentes.

Tomar la decisión correcta para su aplicación

Seleccionar el modelo de elemento MoSi2 correcto es un equilibrio entre sus requisitos de temperatura, su entorno de proceso y sus objetivos de longevidad del elemento.

- Si su enfoque principal es el procesamiento estándar a alta temperatura (hasta 1600°C): El elemento de grado 1700 proporciona el mejor equilibrio entre rendimiento y rentabilidad.

- Si su enfoque principal es la operación a temperaturas extremas (hasta 1700°C): El elemento de grado 1800 es necesario, pero requiere un control de proceso más estricto para gestionar los riesgos de contaminación y maximizar la vida útil.

- Si su enfoque principal es maximizar la longevidad del elemento: Opere el elemento elegido al menos 150°C por debajo de la temperatura máxima nominal de su horno para reducir significativamente el estrés térmico.

Elegir el elemento correcto y operarlo comprendiendo sus propiedades es la clave para lograr un rendimiento confiable y eficiente a altas temperaturas.

Tabla resumen:

| Modelo | Temperatura máxima del elemento | Temperatura máxima de funcionamiento del horno | Aplicaciones comunes |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | Procesamiento estándar a alta temperatura |

| 1800 | 1800°C | 1700°C | Operación a temperatura extrema |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y diseños de hornos personalizados, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad. ¡Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos de alta temperatura y extender la vida útil de sus equipos!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?