Los beneficios principales de un horno de inducción para fundir oro son sus mejoras significativas en velocidad, pureza, eficiencia energética y control operativo sobre los métodos tradicionales. Estos hornos utilizan campos electromagnéticos para calentar el oro directa e internamente, lo que resulta en tiempos de fusión drásticamente más rápidos, un producto final más limpio sin contaminación por combustión y un entorno de trabajo más seguro, libre de llamas abiertas.

Un horno de inducción es más que un calentador más rápido; representa un cambio de la calefacción externa y de fuerza bruta a la transferencia de energía interna y precisa. Esta diferencia fundamental es la fuente de sus principales ventajas en eficiencia, calidad del metal y costo operativo, lo que lo convierte en una inversión estratégica en lugar de una simple actualización de equipo.

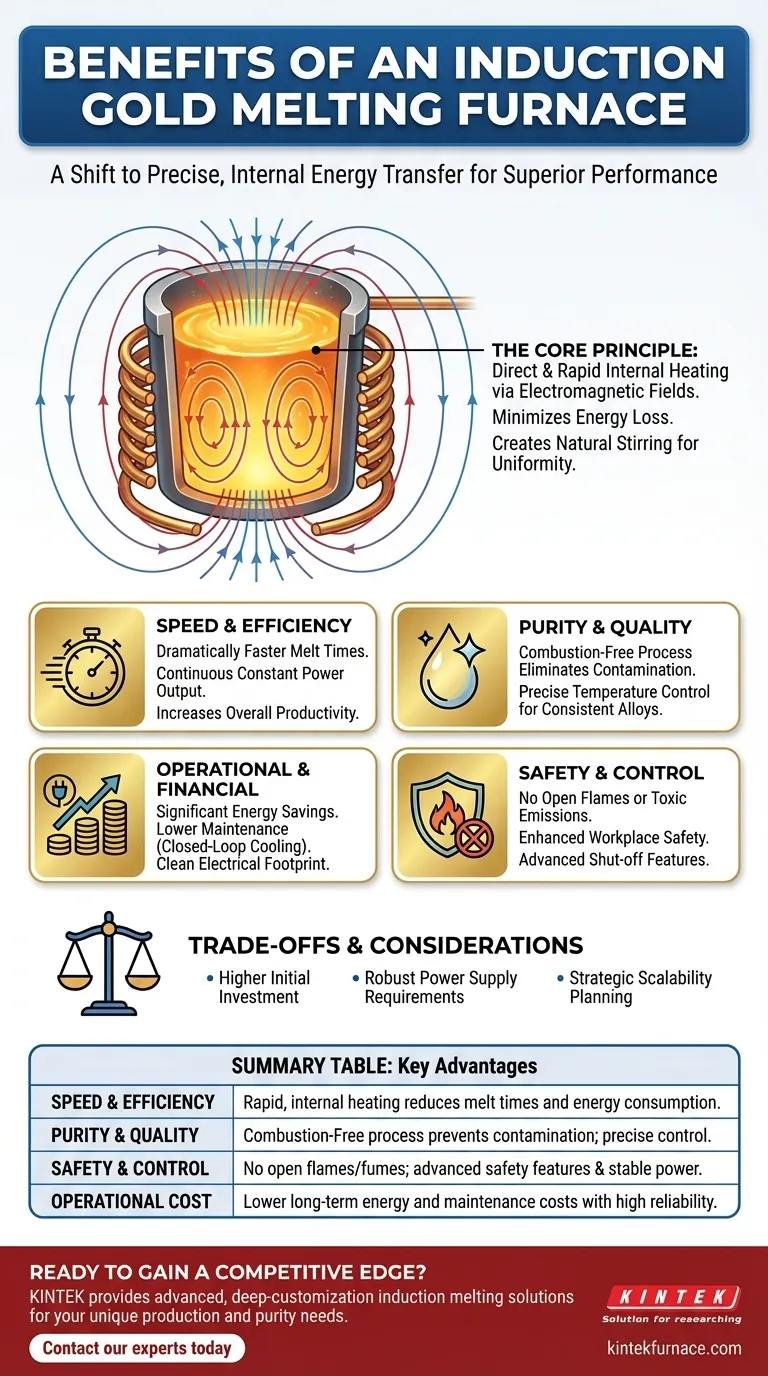

El Principio Central: Cómo la Inducción Impulsa el Rendimiento

Comprender cómo funciona un horno de inducción es clave para apreciar sus beneficios. En lugar de quemar combustible para crear calor que luego se transfiere al metal, un horno de inducción genera un campo electromagnético. Este campo induce una corriente eléctrica directamente dentro del oro, haciendo que se caliente de manera rápida y uniforme desde el interior hacia afuera.

Calentamiento Directo y Rápido

Debido a que el calor se genera dentro del metal, hay una pérdida mínima de energía al entorno circundante. Este proceso es increíblemente rápido, lo que reduce significativamente el tiempo necesario para llevar un lote de oro de un estado sólido a líquido y aumenta la productividad general.

El Efecto de Agitación para la Uniformidad

El campo electromagnético también crea una acción de agitación natural dentro del metal fundido. Esto asegura una mezcla homogénea y una temperatura uniforme en todo el crisol, lo cual es fundamental para una calidad de aleación consistente y para prevenir el sobrecalentamiento localizado o los "puntos calientes" que pueden dañar el crisol o degradar el metal.

Salida de Potencia Constante

Los hornos de inducción modernos, especialmente aquellos que utilizan tecnología de Transistor Bipolar de Puerta Aislada (IGBT), pueden mantener una salida de potencia constante durante todo el ciclo de fusión. Esto significa que la velocidad de fusión no disminuye a medida que la carga se calienta, lo que conduce a tiempos de ciclo predecibles y una eficiencia energética superior en comparación con las tecnologías más antiguas.

Lograr una Pureza y Calidad de Oro Superior

Para cualquier operación que maneje metales preciosos, la pureza es primordial. La tecnología de inducción proporciona un nivel de control de calidad que es difícil de lograr con los hornos calentados por combustible.

Eliminación de Fuentes de Contaminación

Los hornos tradicionales dependen de la combustión de gas u otros combustibles, lo que introduce subproductos directamente en el entorno de fusión. Estas impurezas pueden ser absorbidas por el oro fundido, reduciendo su pureza. La fusión por inducción es un proceso completamente limpio sin combustión, preservando así el valor intrínseco del metal.

Control Preciso de la Temperatura

La potencia, y por lo tanto el calor, de un horno de inducción se puede controlar con extrema precisión ajustando la frecuencia y la corriente del campo electromagnético. Esto permite a los operadores mantener el oro fundido a una temperatura objetivo exacta, previniendo la vaporización de aleaciones valiosas y asegurando resultados consistentes lote tras lote.

Ventajas Operativas y Financieras

Más allá de los beneficios metalúrgicos, los hornos de inducción ofrecen mejoras tangibles en los resultados finales y el entorno de trabajo de una instalación.

Ahorro Energético Significativo

La alta eficiencia del calentamiento por inducción directa significa que más de la energía eléctrica consumida se convierte directamente en calor útil. Esto, combinado con tiempos de fusión más rápidos, resulta en un menor consumo de energía por kilogramo de oro fundido, reduciendo directamente los costos operativos.

Seguridad Mejorada en el Lugar de Trabajo

La fusión por inducción elimina la necesidad de gases combustibles y llamas abiertas, reduciendo drásticamente el riesgo de incendio y explosión. El proceso no genera humo ni emisiones tóxicas, creando una atmósfera más limpia y segura para los empleados. Las unidades modernas también cuentan con cierres de seguridad integrales para sobretensión, sobrecorriente y fallas en la refrigeración por agua.

Menor Carga de Mantenimiento

Muchos hornos modernos cuentan con un sistema de circulación de agua de circuito cerrado que utiliza agua destilada e intercambiadores de calor para la refrigeración. Este diseño evita la acumulación de sarro y depósitos minerales que pueden obstruir los canales de enfriamiento, un punto común de falla en sistemas más antiguos. El resultado es menos tiempo de inactividad, menores costos de mantenimiento y una mayor confiabilidad a largo plazo.

Huella Eléctrica Más Limpia

Los hornos avanzados basados en IGBT producen una contaminación armónica mínima. Esto significa que no contaminan la red eléctrica de la instalación ni interfieren con otros equipos electrónicos sensibles, una ventaja significativa sobre las fuentes de alimentación más antiguas de Rectificador Controlado de Silicio (SCR).

Comprensión de las Compensaciones y Consideraciones

Si bien los beneficios son sustanciales, un análisis verdaderamente objetivo requiere reconocer las compensaciones asociadas.

Mayor Inversión Inicial

La tecnología detrás de los hornos de inducción es más compleja que la de un simple horno de gas. Esta sofisticación generalmente se traduce en un costo de capital inicial más alto para el equipo.

Requisitos de Suministro Eléctrico

Un horno de inducción es un dispositivo eléctrico potente y requiere una infraestructura eléctrica robusta para soportarlo. Las instalaciones pueden necesitar actualizar su suministro eléctrico para satisfacer las demandas del horno, lo cual debe tenerse en cuenta en el costo total de implementación.

Planificación Estratégica de Escalabilidad

Al invertir en un sistema de inducción, es crucial considerar las necesidades de producción futuras. Elegir un horno que pueda escalarse o adaptarse para manejar mayores volúmenes evitará la necesidad de un reemplazo completo y costoso a medida que su negocio crezca.

Tomando la Decisión Correcta para su Operación

La decisión de invertir en un horno de inducción debe alinearse con sus prioridades operativas específicas.

- Si su enfoque principal es maximizar el rendimiento y la velocidad: La salida de potencia constante y el calentamiento rápido de un horno de inducción ofrecerán las ganancias de productividad más significativas.

- Si su enfoque principal es lograr la mayor pureza posible: El método de calentamiento sin contacto y sin combustión elimina la contaminación externa, lo que lo convierte en la opción superior para fusiones de alto valor.

- Si su enfoque principal es la reducción de costos operativos a largo plazo: La combinación de alta eficiencia energética y menor mantenimiento proporciona un camino claro hacia un menor costo total de propiedad.

- Si está iniciando una instalación nueva o en expansión: Priorizar un horno de inducción IGBT moderno garantiza una huella eléctrica limpia y prepara su operación para el futuro.

En última instancia, la adopción de la tecnología de inducción es una decisión estratégica para obtener una ventaja competitiva a través de un control de proceso, calidad y eficiencia superiores.

Tabla de Resumen:

| Beneficio | Ventaja Clave |

|---|---|

| Velocidad y Eficiencia | El calentamiento interno rápido reduce los tiempos de fusión y el consumo de energía. |

| Pureza y Calidad | El proceso sin combustión previene la contaminación; control preciso de la temperatura. |

| Seguridad y Control | Sin llamas abiertas ni humos tóxicos; funciones de seguridad avanzadas y salida de potencia estable. |

| Costo Operativo | Menores costos de energía y mantenimiento a largo plazo con alta confiabilidad. |

¿Listo para obtener una ventaja competitiva con una fusión de oro superior?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a joyeros, refinadores y operaciones mineras soluciones avanzadas de fusión por inducción. Nuestra línea de productos, que incluye Hornos de Inducción con Crisol y al Vacío, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de producción y pureza.

Contacte a nuestros expertos hoy mismo para discutir cómo un horno de inducción KINTEK puede optimizar su proceso de fusión, mejorar sus resultados finales y garantizar los resultados de la más alta calidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas