En esencia, la orientación de un horno de retorta está determinada por su flujo de proceso previsto. Las dos configuraciones principales son horizontal, que es ideal para el procesamiento continuo de materiales, y vertical, que es más adecuada para manejar lotes discretos.

La decisión entre un horno de retorta horizontal y vertical no se trata de cuál es superior, sino de cuál se alinea con su necesidad operativa específica: alto rendimiento continuo frente a procesamiento por lotes de alta precisión.

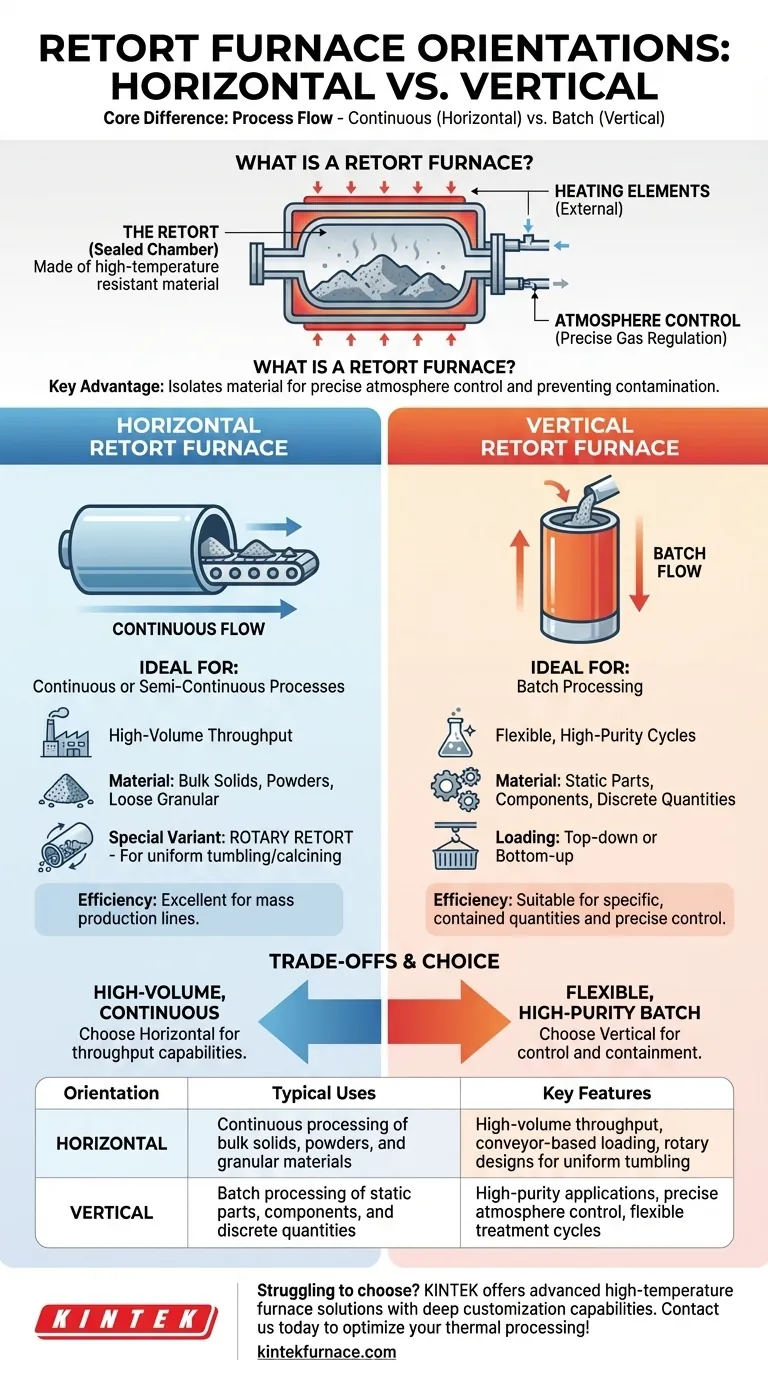

¿Qué define a un horno de retorta?

Antes de comparar orientaciones, es crucial comprender el diseño fundamental de un horno de retorta. Su característica definitoria es una cámara sellada y estanca a los gases —la retorta— que contiene el material que se está procesando.

El principio de la retorta sellada

La retorta, típicamente hecha de acero resistente a altas temperaturas, aísla el material de los elementos calefactores del horno y del entorno externo.

Esta separación es la clave de sus ventajas. Permite un control preciso sobre la atmósfera interna mediante la introducción de gases especializados, al tiempo que previene la contaminación.

Componentes principales

Un horno de retorta consta de varios sistemas clave que funcionan en conjunto:

- La retorta: La cámara central sellada que contiene el material.

- Elementos calefactores: El sistema (eléctrico o de gas) que calienta la retorta desde el exterior.

- Control de atmósfera: Un sistema para introducir, regular y purgar gases como nitrógeno, argón o hidrógeno dentro de la retorta.

- Control de temperatura: Un sistema preciso para regular el calor aplicado a la retorta, asegurando un procesamiento uniforme del material.

Análisis de las orientaciones del horno

La orientación —horizontal o vertical— impacta directamente en cómo se carga, procesa y descarga el material.

El horno de retorta horizontal

Una configuración horizontal está diseñada para procesos continuos o semicontinuos. El material se empuja o transporta típicamente a través de la retorta calentada de un extremo al otro.

Este diseño es altamente eficiente para la producción de gran volumen donde se requiere un flujo constante de material.

Una versión especializada es el horno de retorta rotatorio. En este diseño, el tubo horizontal gira, lo que lo hace excepcionalmente efectivo para voltear y procesar uniformemente materiales granulares sueltos como polvos o pellets durante aplicaciones como la calcinación.

El horno de retorta vertical

Un horno de retorta vertical es el estándar para el procesamiento por lotes. El material se carga en la parte superior o inferior de la retorta, se trata en un estado estático y luego se retira.

Esta configuración es ideal para aplicaciones que requieren alta pureza, cambios atmosféricos precisos durante un ciclo o el tratamiento de piezas individuales que no deben moverse durante el calentamiento. Su carga de arriba hacia abajo o de abajo hacia arriba lo hace adecuado para cantidades específicas y contenidas.

Comprendiendo las compensaciones

Elegir una orientación implica claras compensaciones directamente ligadas a sus objetivos de producción y tipo de material.

Tipo de proceso: Continuo vs. Lote

El factor más significativo es el tipo de proceso. Los hornos horizontales sobresalen en el rendimiento continuo, convirtiéndolos en la piedra angular de las líneas de producción en masa.

Los hornos verticales ofrecen la flexibilidad del procesamiento por lotes, permitiendo ciclos de tratamiento únicos para diferentes productos o cantidades más pequeñas sin reconfigurar toda una línea de producción.

Manejo y forma del material

Los hornos horizontales y rotatorios están diseñados específicamente para sólidos a granel, polvos y materiales sueltos que pueden ser fácilmente transportados o volteados.

Los hornos verticales son más adecuados para piezas estáticas, componentes o arreglos específicos donde el movimiento del material es indeseable.

Eficiencia y control de la atmósfera

Debido a que los hornos de retorta están sellados, ambas orientaciones ofrecen un excelente control atmosférico y eficiencia térmica, lo que lleva a un menor consumo de combustible y tiempos de calentamiento más rápidos.

La elección no se trata tanto de la eficiencia general como de adaptar el funcionamiento mecánico del horno a la forma física del material y al volumen de producción deseado.

Tomando la decisión correcta para su aplicación

Su selección debe guiarse por una clara comprensión de su requisito operativo principal.

- Si su enfoque principal es la producción continua de alto volumen de materiales sueltos: Un horno de retorta horizontal o rotatorio es la elección definitiva por sus capacidades de rendimiento.

- Si su enfoque principal es el procesamiento por lotes flexible y de alta pureza de piezas o cantidades distintas: Un horno de retorta vertical proporciona el control y la contención necesarios para ciclos precisos e individualizados.

En última instancia, alinear la orientación del horno con la mecánica de su proceso es clave para lograr un procesamiento térmico eficiente y confiable.

Tabla resumen:

| Orientación | Usos típicos | Características clave |

|---|---|---|

| Horizontal | Procesamiento continuo de sólidos a granel, polvos y materiales granulares | Ideal para alto rendimiento, carga basada en transportadores y diseños rotatorios para un volteo uniforme |

| Vertical | Procesamiento por lotes de piezas estáticas, componentes y cantidades discretas | Adecuado para aplicaciones de alta pureza, control preciso de la atmósfera y ciclos de tratamiento flexibles |

¿Lucha por elegir el horno de retorta adecuado para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite un rendimiento continuo o una precisión por lotes. Contáctenos hoy para optimizar su procesamiento térmico y aumentar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico