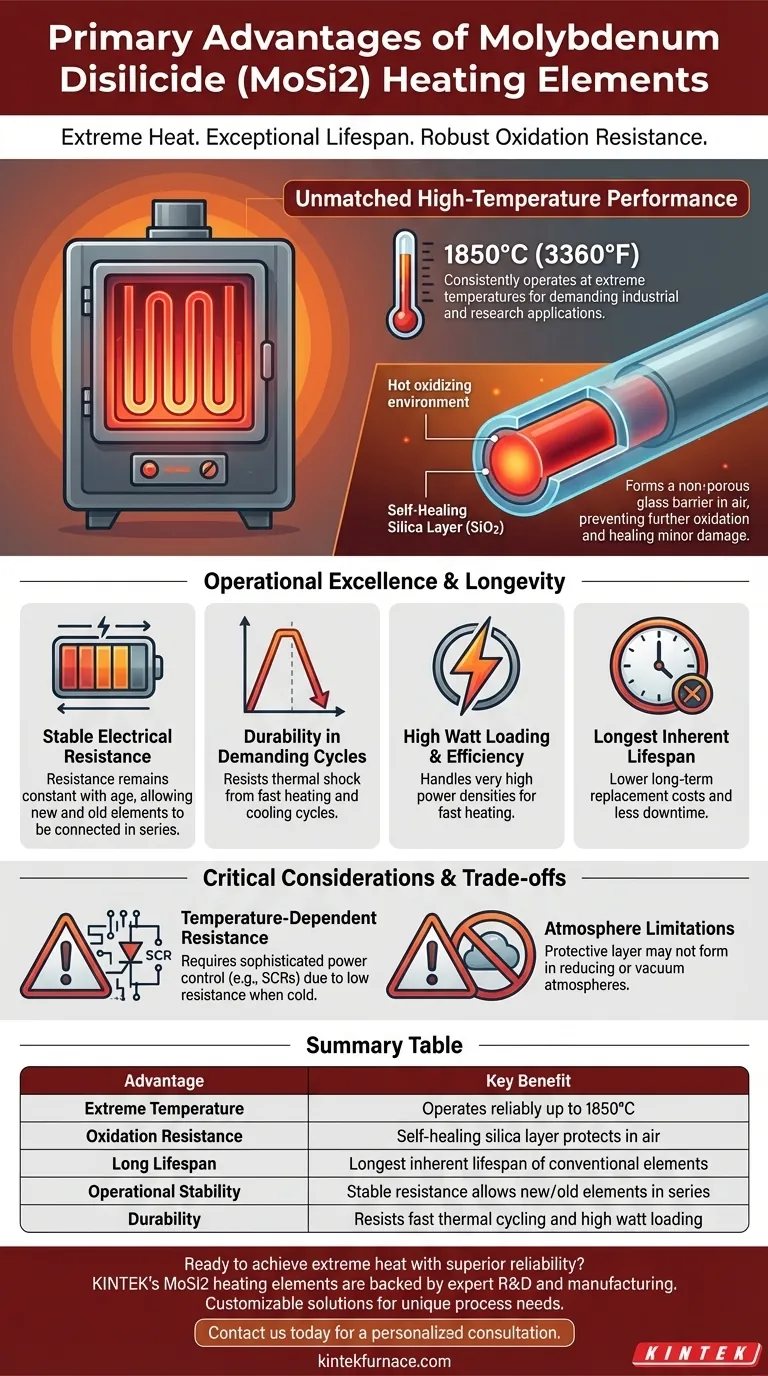

Las principales ventajas de los elementos calefactores de disiliciuro de molibdeno (MoSi2) son su capacidad para operar a temperaturas extremadamente altas, su vida útil excepcional y su robusta resistencia a la oxidación. Esta combinación única de propiedades los convierte en una opción superior para las aplicaciones de hornos industriales y de investigación más exigentes, donde la fiabilidad y el rendimiento son primordiales.

Los elementos calefactores de MoSi2 resuelven el desafío fundamental de alcanzar y mantener calor extremo en entornos oxidantes. Su característica definitoria es la formación de una capa protectora de sílice autocurativa que permite una longevidad y estabilidad operativa inigualables a temperaturas donde la mayoría de los demás materiales fallan.

El Principio Fundamental: Rendimiento Inigualable a Altas Temperaturas

El valor fundamental de los elementos de MoSi2 es su capacidad para funcionar de manera fiable bajo un estrés térmico extremo. Esta capacidad está arraigada en su ciencia de materiales única.

Alcanzando Temperaturas Extremas

Los elementos de MoSi2 están diseñados para las aplicaciones de mayor temperatura. Pueden operar de manera consistente a temperaturas de hasta 1850 °C (3360 °F), superando con creces los límites de muchos otros elementos calefactores metálicos o cerámicos.

Esto los hace esenciales para procesos como el sinterizado de cerámicas avanzadas, el crecimiento de cristales y la producción de vidrio y metales especiales.

La Capa Protectora de Sílice

La clave de su durabilidad en el aire es una propiedad química notable. Cuando se calienta en una atmósfera oxidante, la superficie del elemento forma una capa delgada y no porosa de sílice (SiO2), que es esencialmente vidrio.

Esta capa protectora actúa como una barrera, evitando una mayor oxidación del material subyacente y "curándose" eficazmente si se produce un daño superficial menor.

Excelencia Operativa y Longevidad

Más allá de la resistencia pura a la temperatura, los elementos de MoSi2 brindan importantes beneficios operativos que contribuyen a la eficiencia del proceso y a la reducción del tiempo de inactividad.

Resistencia Eléctrica Estable

Una ventaja clave es la estabilidad de su resistencia eléctrica durante su larga vida útil. Esta propiedad es de vital importancia para el diseño y mantenimiento del horno.

Debido a que la resistencia no cambia significativamente con la edad, los elementos nuevos y viejos se pueden conectar en serie sin problemas, lo que simplifica el reemplazo y garantiza una distribución uniforme de la potencia.

Durabilidad en Ciclos Exigentes

Estos elementos son altamente resistentes al estrés del ciclo térmico rápido. Se pueden calentar y enfriar rápidamente sin degradarse, lo cual es crucial para procesos que requieren cambios de temperatura frecuentes.

Alta Carga de Vatios y Eficiencia

Los elementos de MoSi2 pueden manejar densidades de potencia muy altas, o cargas de vatios. Esto permite el diseño de hornos que pueden calentarse muy rápidamente, mejorando el rendimiento y la eficiencia operativa.

La Vida Útil Inherente Más Larga

Debido a la capa protectora de sílice y la estabilidad del material, los elementos de MoSi2 poseen la vida útil inherente más larga de todos los elementos calefactores eléctricos convencionales, lo que conduce a menores costos de reemplazo a largo plazo y menos tiempo de inactividad del horno.

Comprender las Compensaciones

Si bien los elementos de MoSi2 son superiores en muchos aspectos, es fundamental comprender sus requisitos operativos específicos para utilizarlos de manera eficaz.

El Desafío de la Resistencia Dependiente de la Temperatura

La resistencia eléctrica del MoSi2 cambia significativamente a medida que aumenta su temperatura. Tiene baja resistencia en frío y alta resistencia en caliente.

Esta característica exige el uso de sistemas sofisticados de control de potencia, típicamente utilizando rectificadores controlados por silicio (SCR), para gestionar la entrega de potencia con precisión y evitar el sobrecalentamiento o daños durante el arranque.

Limitaciones de Atmósfera

La capa protectora de sílice que es tan beneficiosa en atmósferas oxidantes (como el aire) es su principal defensa.

Usarlos en atmósferas reductoras o de vacío puede impedir que esta capa se forme o se mantenga, lo que podría provocar una degradación acelerada del elemento.

Cómo Aplicar Esto a Su Proceso

La elección de un elemento calefactor depende completamente de las demandas específicas de su aplicación.

- Si su principal objetivo es alcanzar las temperaturas más altas posibles en una atmósfera de aire o rica en oxígeno: el MoSi2 es la elección definitiva por su estabilidad térmica y resistencia a la oxidación inigualables.

- Si su principal objetivo es la consistencia del proceso y el ciclo térmico rápido: la durabilidad y la resistencia estable de los elementos de MoSi2 garantizan un rendimiento repetible y una larga vida útil.

- Si su principal objetivo es minimizar el mantenimiento y el tiempo de inactividad a largo plazo: la vida útil excepcionalmente larga de los elementos de MoSi2 los convierte en la solución más rentable para hornos críticos de alto uso.

En última instancia, los elementos de disiliciuro de molibdeno proporcionan una solución robusta y fiable para alcanzar calor extremo donde otros materiales simplemente no pueden rendir.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Temperatura Extrema | Opera de manera fiable hasta 1850 °C (3360 °F) |

| Resistencia a la Oxidación | La capa de sílice autocurativa protege en el aire |

| Larga Vida Útil | La vida útil inherente más larga de los elementos convencionales |

| Estabilidad Operativa | La resistencia estable permite elementos nuevos/viejos en serie |

| Durabilidad | Resiste el ciclo térmico rápido y la alta carga de vatios |

¿Listo para alcanzar calor extremo con una fiabilidad superior?

Los elementos calefactores de MoSi2 de KINTEK están respaldados por una I+D y una fabricación expertas, ofreciendo el rendimiento a alta temperatura y la longevidad inigualables detallados anteriormente. Ya sea que su aplicación implique el sinterizado de cerámicas avanzadas, el crecimiento de cristales o la producción de vidrio especial, nuestros elementos están diseñados para los entornos de hornos industriales y de investigación más exigentes.

Ofrecemos:

- Soluciones personalizables para necesidades de procesos únicas.

- Soporte para sistemas de hornos de mufla, tubulares, rotatorios, de vacío y CVD.

- Orientación experta para garantizar un rendimiento óptimo en su atmósfera específica.

Contáctenos hoy para discutir cómo nuestros elementos calefactores de MoSi2 pueden mejorar sus procesos de alta temperatura y reducir los costos a largo plazo. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural