En investigación, los hornos de tubo rotatorio se utilizan principalmente para el procesamiento térmico a alta temperatura de polvos y materiales granulares donde se requiere una uniformidad excepcional. Las aplicaciones clave incluyen la síntesis de materiales avanzados como catalizadores y cerámicas, la sinterización de polvos metálicos, la realización de reacciones químicas específicas como la calcinación y la reducción, y el dopaje de materiales con concentraciones precisas de otros elementos.

La ventaja fundamental de un horno de tubo rotatorio es su capacidad para voltear el material durante el calentamiento. Esta mezcla continua asegura que cada partícula experimente las mismas condiciones de temperatura y atmósfera, lo que conduce a resultados altamente consistentes, repetibles y homogéneos que a menudo son imposibles de lograr en un horno estático.

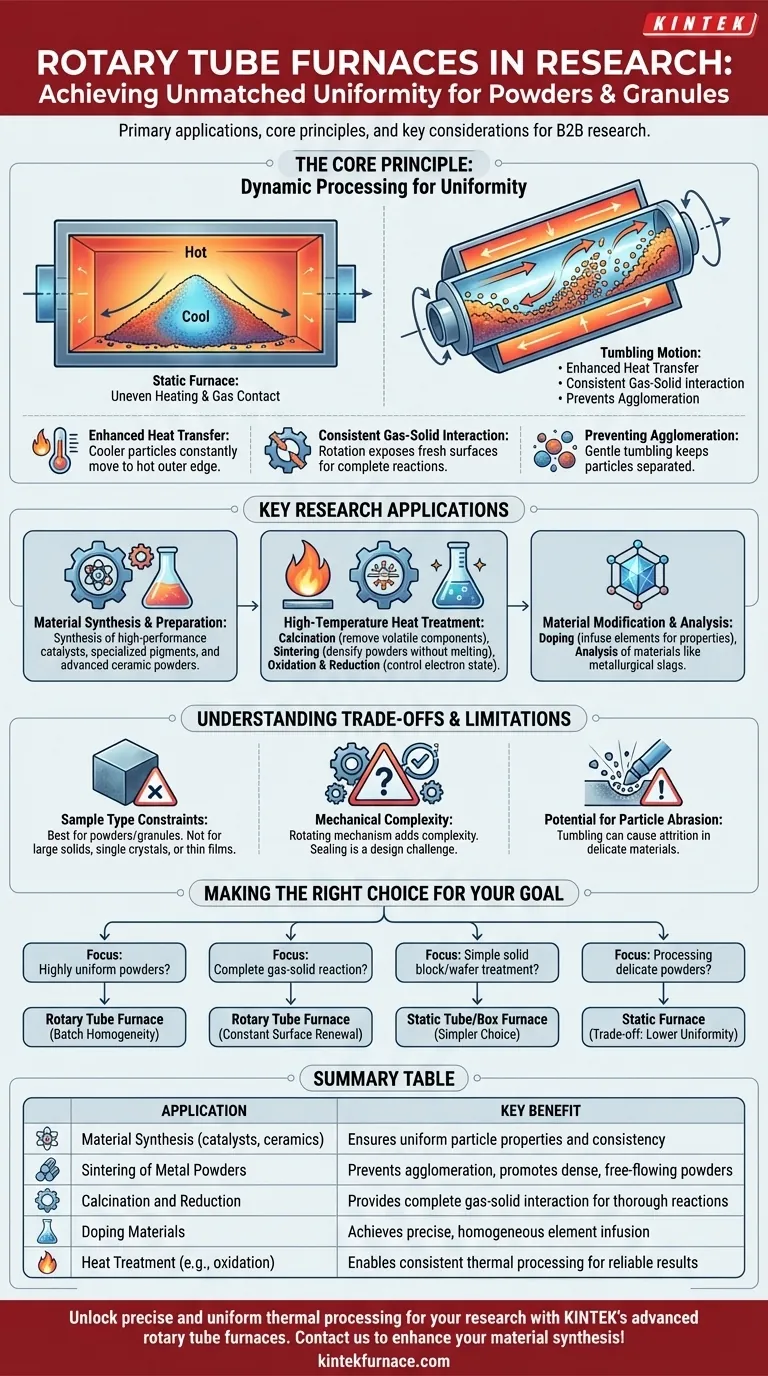

El Principio Central: Procesamiento Dinámico para una Uniformidad Insuperable

La característica definitoria de un horno de tubo rotatorio es su tubo de proceso giratorio. Esta simple acción mecánica cambia fundamentalmente cómo el calor y los gases interactúan con una muestra, convirtiéndolo en una herramienta indispensable para objetivos de investigación específicos.

Cómo la Rotación Mejora la Transferencia de Calor

En un horno estándar y estático, una muestra de polvo se calienta de manera desigual. Las capas exteriores pueden calentarse mucho más que el núcleo, lo que conduce a propiedades inconsistentes del material.

El movimiento de volteo de un horno rotatorio trae continuamente partículas más frías desde el interior de la muestra hacia el borde exterior, asegurando un calentamiento rápido y excepcionalmente uniforme en todo el lote.

Garantizar una Interacción Consistente entre Gas y Sólido

Muchos procesos de materiales avanzados implican la reacción de un polvo sólido con un gas específico, como la oxidación (con oxígeno) o la reducción (con hidrógeno).

La rotación expone continuamente superficies de partículas frescas al gas del proceso. Esto evita la formación de una "costra" exterior reaccionada que de otro modo bloquearía el acceso del gas al núcleo de la muestra, asegurando una reacción química completa y uniforme.

Prevención de la Aglomeración Indeseable

Cuando se calientan polvos cerca de su punto de fusión (un proceso llamado sinterización), las partículas tienden a pegarse y formar grumos grandes e indeseables.

La suave acción de volteo ayuda a mantener las partículas separadas, promoviendo la creación de un polvo denso pero de flujo libre en lugar de una única masa sólida.

Desglose de las Aplicaciones Clave de Investigación

El principio del procesamiento dinámico y uniforme permite una amplia gama de aplicaciones de investigación especializadas que son difíciles o imposibles con otros tipos de hornos.

Síntesis y Preparación de Materiales

Los hornos rotatorios son caballos de batalla para crear nuevos materiales a partir de polvos precursores. Esto incluye la síntesis de catalizadores de alto rendimiento, pigmentos especializados y polvos cerámicos avanzados, donde las propiedades finales dependen críticamente de la uniformidad del proceso.

Tratamiento Térmico a Alta Temperatura

Estos hornos sobresalen en tratamientos térmicos específicos que transforman materiales.

- Calcinación: Un proceso de descomposición térmica para eliminar componentes volátiles, como la conversión de esquisto bituminoso o la creación de clínker de cemento.

- Sinterización: Densificación de polvos metálicos o cerámicos para aumentar la resistencia y crear nuevas piezas sin fundir completamente el material.

- Oxidación y Reducción: Control preciso del estado electrónico de un material, como la reducción gaseosa de minerales metálicos a sus metales base.

Modificación y Análisis de Materiales

El control preciso que ofrece es ideal para modificar materiales existentes. Un ejemplo clave es el dopaje, donde un polvo cerámico se infunde uniformemente con una pequeña cantidad de otro elemento (como un metal de tierras raras) para alterar sus propiedades ópticas o electrónicas. También se utiliza para el análisis de materiales como las escorias metalúrgicas.

Comprensión de las Compensaciones y Limitaciones

Aunque son potentes, un horno de tubo rotatorio es una herramienta especializada y no siempre es la opción correcta. Comprender sus limitaciones es clave para tomar una decisión informada.

Restricciones del Tipo de Muestra

Estos hornos están diseñados casi exclusivamente para polvos, gránulos o pequeños pellets. No son adecuados para procesar objetos sólidos grandes, cristales únicos o películas delgadas, que podrían dañarse por la acción de volteo.

Complejidad Mecánica y Sellado

El mecanismo de rotación añade complejidad mecánica en comparación con un horno estático. Lograr un sello perfecto y hermético en un tubo que gira continuamente es un desafío de ingeniería significativo y un posible punto de fallo o contaminación atmosférica si no se diseña correctamente.

Potencial de Abrasión de Partículas

Para materiales muy delicados o blandos, el volteo constante puede causar abrasión (desgaste), donde las partículas se muelen entre sí y se descomponen. Esto puede alterar la distribución del tamaño de las partículas y puede ser indeseable para ciertas aplicaciones.

Tomar la Decisión Correcta para su Objetivo de Investigación

Para determinar si un horno de tubo rotatorio es el instrumento correcto, debe evaluar su objetivo principal.

- Si su enfoque principal es sintetizar polvos altamente uniformes (p. ej., catalizadores, fósforos): El horno de tubo rotatorio es la opción superior para lograr la homogeneidad del lote.

- Si su enfoque principal es garantizar una reacción completa gas-sólido (p. ej., reducción de minerales, oxidación): La renovación constante de la superficie proporcionada por el volteo lo convierte en la herramienta ideal.

- Si su enfoque principal es el tratamiento térmico simple de un bloque sólido, oblea o cristal único: Un horno de tubo (estático) o un horno de caja son una opción más sencilla y apropiada.

- Si su enfoque principal es procesar polvos delicados que no pueden tolerar estrés mecánico: Es posible que deba usar un horno estático y aceptar la compensación de una uniformidad de muestra potencialmente menor.

En última instancia, elegir un horno de tubo rotatorio es una decisión de priorizar la homogeneidad de la muestra y la eficiencia de la reacción por encima de todo lo demás.

Tabla Resumen:

| Aplicación | Beneficio Clave |

|---|---|

| Síntesis de Materiales (p. ej., catalizadores, cerámicas) | Asegura propiedades de partículas uniformes y consistencia |

| Sinterización de Polvos Metálicos | Previene la aglomeración y promueve polvos densos y de flujo libre |

| Calcinación y Reducción | Proporciona una interacción completa gas-sólido para reacciones exhaustivas |

| Dopaje de Materiales | Logra una infusión de elementos precisa y homogénea |

| Tratamiento Térmico (p. ej., oxidación) | Permite un procesamiento térmico consistente para resultados fiables |

Desbloquee un procesamiento térmico preciso y uniforme para su investigación con los hornos de tubo rotatorio avanzados de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos soluciones de alta temperatura adaptadas a laboratorios que trabajan con polvos y materiales granulares. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su síntesis de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento