En esencia, un horno de vacío es una herramienta para lograr la pureza y precisión de los materiales. Si bien realiza muchas funciones, sus aplicaciones principales son el tratamiento térmico, la soldadura fuerte (brazing) y la sinterización. Estos procesos se utilizan en industrias como la aeroespacial, la médica y la electrónica para crear componentes con una resistencia superior, limpieza y propiedades metalúrgicas específicas que son imposibles de lograr en un entorno atmosférico estándar.

La función principal de un horno de vacío no es solo calentar materiales, sino hacerlo en un entorno libre de oxígeno y otros contaminantes. Esta prevención de reacciones químicas no deseadas, como la oxidación, es lo que permite los resultados de alta resistencia y alta pureza requeridos por industrias que van desde la aeroespacial hasta los dispositivos médicos.

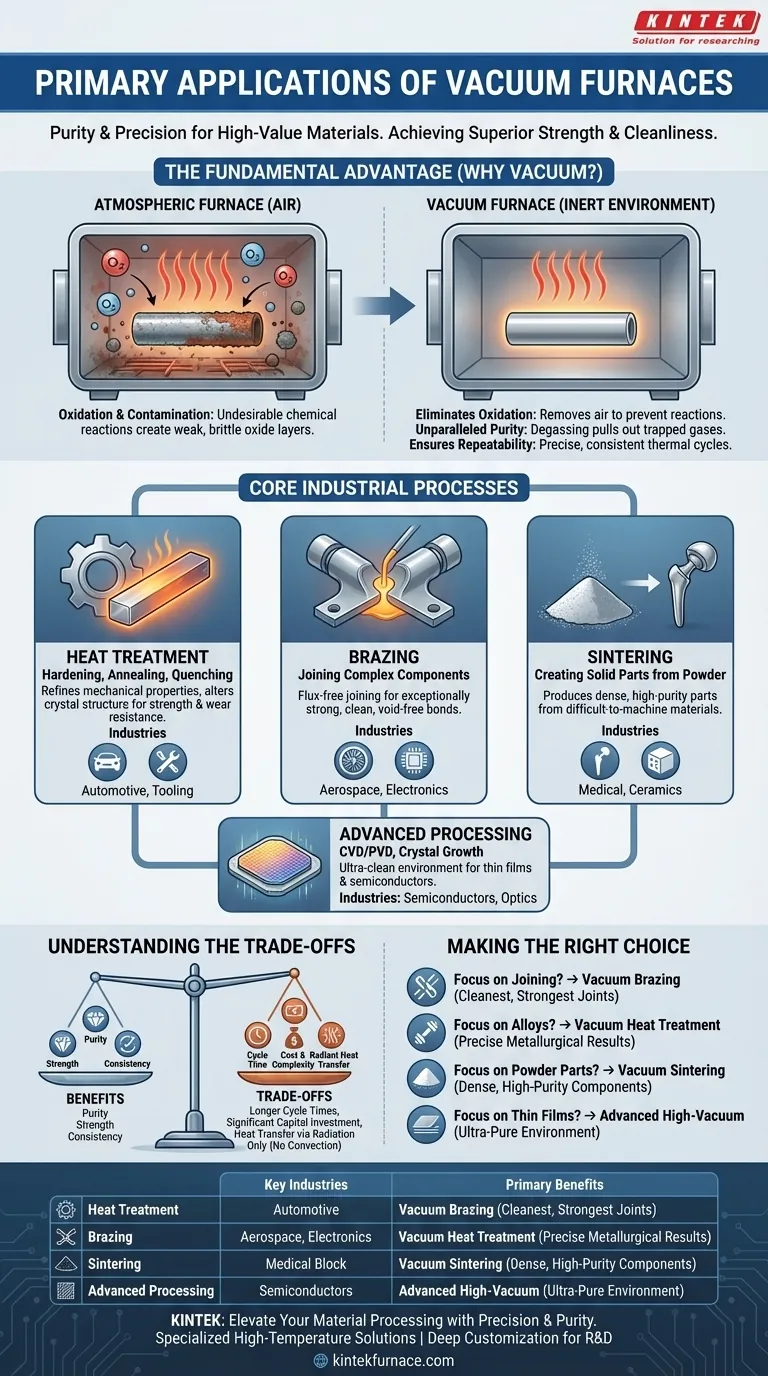

La Ventaja Fundamental: ¿Por Qué Usar un Vacío?

Para comprender las aplicaciones de un horno de vacío, primero debe entender el problema que resuelve. Calentar materiales, especialmente metales, en presencia de aire provoca reacciones químicas indeseables. Un vacío proporciona un entorno inerte y controlado.

Eliminación de la Oxidación y la Contaminación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire, formando una capa de óxido débil y quebradiza en la superficie. Un horno de vacío elimina el oxígeno, previniendo esta reacción y preservando el acabado superficial y la integridad estructural del material.

Lograr una Pureza Inigualable

El vacío extrae activamente los gases atrapados y los elementos volátiles del interior del propio material, un proceso conocido como desgasificación. Esto da como resultado un producto final más denso y puro con propiedades mecánicas y eléctricas mejoradas.

Garantizar la Repetibilidad del Proceso

Al eliminar la variable de la composición atmosférica, un horno de vacío permite un control preciso sobre todo el ciclo térmico. Esto asegura que cada pieza procesada reciba exactamente el mismo tratamiento, lo que conduce a resultados altamente consistentes y repetibles.

Procesos Industriales Fundamentales y Sus Aplicaciones

El entorno controlado de un horno de vacío permite varios procesos de fabricación críticos que se definen por su necesidad de limpieza y precisión.

Tratamiento Térmico (Temple, Recocido y Templado)

El tratamiento térmico altera la estructura cristalina microscópica de un material para refinar sus propiedades mecánicas.

El recocido al vacío suaviza los metales para aliviar las tensiones internas y mejorar la ductilidad. El temple y templado al vacío crean superficies excepcionalmente duras y resistentes al desgaste, esenciales para las aleaciones de acero de alto rendimiento utilizadas en las industrias automotriz y de herramientas.

Soldadura Fuerte (Brazing) (Unión de Componentes Complejos)

La soldadura fuerte al vacío une dos o más materiales utilizando un metal de aporte que tiene un punto de fusión más bajo que los materiales base.

El vacío asegura que el metal de aporte fluya limpiamente hacia la unión sin la necesidad de fundentes corrosivos. Esto crea uniones excepcionalmente fuertes y sin vacíos, fundamental para ensamblar componentes sensibles como las álabes de turbina aeroespaciales y los interruptores de vacío para la industria eléctrica.

Sinterización (Creación de Piezas Sólidas a partir de Polvo)

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo mediante calor, pero sin fundirlo hasta el punto de licuefacción.

La sinterización al vacío es vital para producir piezas densas y de alta pureza a partir de materiales que son difíciles de mecanizar, como cerámicas, aleaciones duras (carburos) y metales biocompatibles para implantes médicos. También es un paso clave de postprocesamiento para piezas impresas en 3D de metal.

Procesamiento de Materiales Avanzados

Las aplicaciones de mayor pureza dependen exclusivamente de entornos de vacío.

Procesos como la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) utilizan un vacío para depositar películas excepcionalmente delgadas sobre sustratos para las industrias de semiconductores y óptica. De manera similar, el crecimiento de cristales grandes y únicos para la electrónica requiere el entorno ultralimpiio que solo puede proporcionar un horno de alto vacío.

Comprensión de las Compensaciones (Trade-offs)

Aunque son potentes, los hornos de vacío no son una solución universal. Sus beneficios vienen con compensaciones específicas que deben considerarse.

Tiempo de Ciclo y Rendimiento

Una parte significativa de un ciclo de horno de vacío se dedica a bombear la cámara hasta el nivel de vacío requerido y luego controlar cuidadosamente la velocidad de enfriamiento. Esto da como resultado tiempos de ciclo más largos en comparación con los hornos atmosféricos continuos, lo que los hace menos adecuados para la producción de gran volumen y bajo margen.

Costo y Complejidad

Los hornos de vacío representan una inversión de capital significativa. Requieren sistemas de soporte complejos, incluidas bombas de vacío, circuitos de agua de refrigeración e instrumentación de control sofisticada. La operación y el mantenimiento exigen formación y experiencia especializadas.

Mecanismo de Transferencia de Calor

En un vacío, la transferencia de calor ocurre principalmente a través de la radiación, ya que no hay aire para permitir la convección. Si bien esto proporciona una excelente uniformidad de temperatura para cargas bien diseñadas, puede presentar desafíos para calentar piezas gruesas o componentes con características internas "sombreadas" que no están en la línea de visión de los elementos calefactores.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar un proceso térmico depende completamente de las propiedades requeridas de su producto final.

- Si su enfoque principal es unir piezas complejas de alto valor: La soldadura fuerte al vacío proporciona las uniones más limpias y fuertes, libres de los óxidos y la contaminación por fundente inherentes a otros métodos.

- Si su enfoque principal es maximizar las propiedades mecánicas de aleaciones avanzadas: El tratamiento térmico al vacío es esencial para prevenir la degradación superficial y lograr resultados metalúrgicos precisos y repetibles.

- Si su enfoque principal es fabricar piezas densas y de alta pureza a partir de polvos: La sinterización al vacío es el estándar de la industria para crear componentes a partir de cerámicas, metales refractarios y materiales para implantes médicos.

- Si su enfoque principal es crear semiconductores o recubrimientos de película delgada: Un horno de alto vacío es innegociable para el entorno ultrapuro que exigen estos procesos de deposición y crecimiento.

En última instancia, un horno de vacío es la opción definitiva cuando la integridad química y estructural del material no puede verse comprometida.

Tabla Resumen:

| Aplicación | Industrias Clave | Beneficios Principales |

|---|---|---|

| Tratamiento Térmico | Automotriz, Herramientas | Temple, recocido, templado para resistencia y dureza |

| Soldadura Fuerte (Brazing) | Aeroespacial, Electrónica | Unión limpia y fuerte sin fundente |

| Sinterización | Médica, Cerámica | Piezas densas y de alta pureza a partir de polvos |

| Procesamiento Avanzado | Semiconductores, Óptica | CVD/PVD para películas delgadas y crecimiento de cristales |

¿Listo para elevar su procesamiento de materiales con precisión y pureza? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y con Atmósfera y Sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas en industrias como la aeroespacial, la médica y la electrónica. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden ofrecer resultados superiores para sus aplicaciones.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es la función de un horno de sinterización al vacío en los recubrimientos CoNiCrAlY rociados en frío? Reparación de microestructuras

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía