En esencia, los hornos rotatorios son pilares industriales diseñados para un propósito crítico y singular: calentar sólidos a granel a temperaturas extremadamente altas. Esta calefacción controlada induce una reacción química específica o un cambio de fase física. Son las herramientas principales utilizadas para procesos como la calcinación para producir cemento, la desorción térmica para limpiar suelos contaminados y la reducción de minerales para extraer metales valiosos.

El desafío para muchas industrias es lograr un procesamiento uniforme a alta temperatura para grandes cantidades de materiales granulares. Un horno rotatorio resuelve esto combinando de manera única la rotación, la inclinación y la calefacción controlada, creando un entorno dinámico que garantiza que cada partícula se procese de manera consistente, transformando materias primas en productos valiosos.

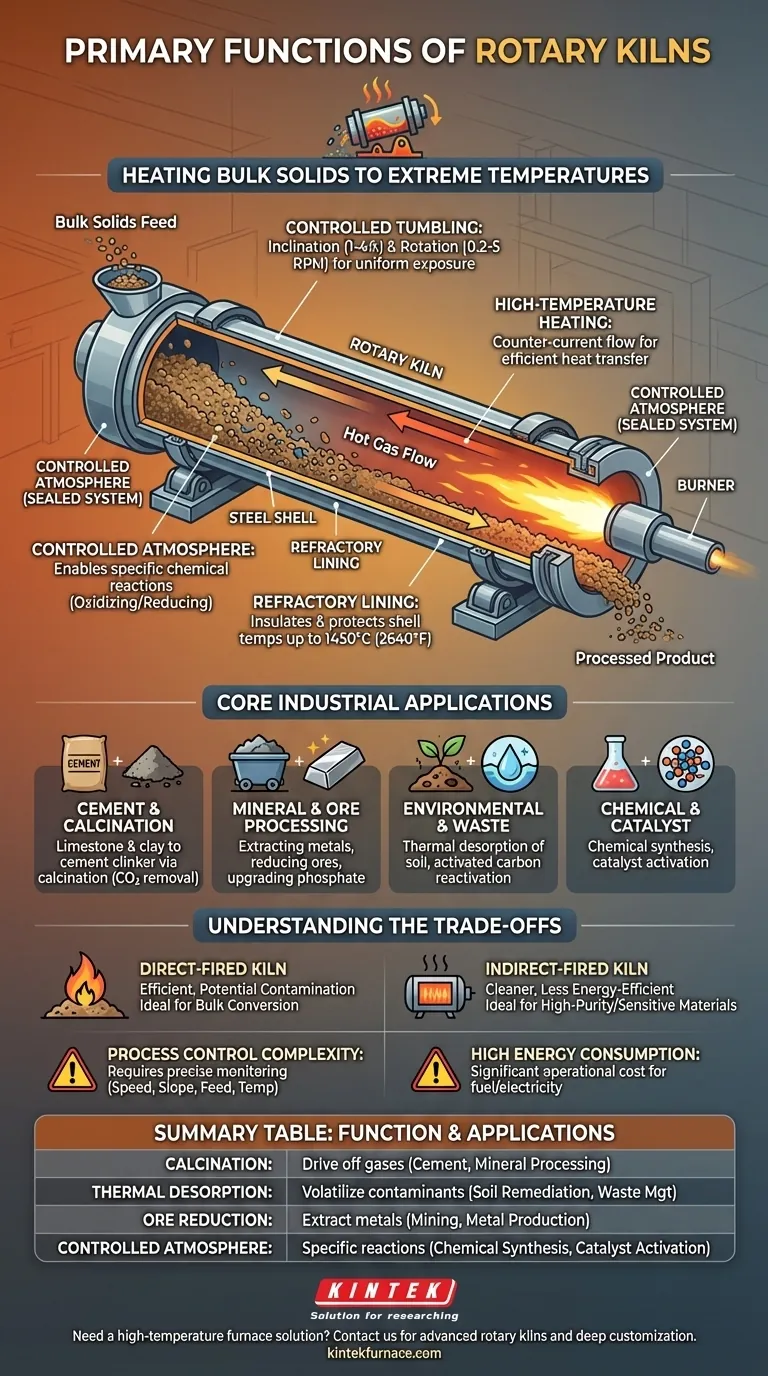

Cómo un Horno Rotatorio Logra su Función

La eficacia de un horno rotatorio no proviene de un solo componente, sino de la interacción elegante de sus principios de diseño centrales. Es un sistema diseñado para el procesamiento continuo y uniforme de materiales a escala.

El Principio del Tamboreo Controlado

Un horno rotatorio es un cilindro de acero largo revestido con material resistente al calor, conocido como refractario. Está montado con una ligera inclinación (pendiente del 1-4%) y gira lentamente (típicamente de 0.2 a 5 revoluciones por minuto).

Esta combinación de inclinación y rotación es la clave de su función. Hace que el material introducido por el extremo superior se deslice suave y continuamente hacia el extremo inferior de descarga, asegurando que todas las partículas queden expuestas uniformemente al calor.

El Papel de la Calefacción a Alta Temperatura

El calor es el catalizador de la transformación. En la mayoría de los diseños, un potente quemador se ubica en el extremo de descarga, disparando hacia el horno.

Esto crea un flujo a contracorriente, donde los gases calientes del quemador viajan hacia arriba por el horno contra el flujo del material que se mueve hacia abajo. Este es un método de transferencia de calor muy eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan el material nuevo que ingresa al horno.

La Importancia de una Atmósfera Controlada

Los hornos están sellados en ambos extremos. Estos sellos son críticos por dos razones: contener la atmósfera interna y mejorar la eficiencia térmica.

Controlar la atmósfera permite reacciones químicas específicas. Por ejemplo, un proceso podría requerir un entorno oxidante (rico en oxígeno) o reductor (con escasez de oxígeno), lo cual solo es posible en un sistema sellado.

El Revestimiento Refractario Crítico

El revestimiento refractario interno es la capa protectora esencial del horno. Aísla la carcasa de acero de las temperaturas extremas del proceso, que pueden superar los 1450 °C (2640 °F) en la producción de cemento.

Este aislamiento minimiza la pérdida de calor al medio ambiente, haciendo que el proceso sea más eficiente energéticamente y protegiendo la integridad estructural del propio horno.

Aplicaciones Industriales Principales

El diseño versátil del horno rotatorio lo hace indispensable en una variedad de industrias pesadas. Su función se define por el material que se procesa y el resultado deseado.

Producción de Cemento y Calcinación

Esta es la aplicación más conocida. Los hornos rotatorios calientan una mezcla de piedra caliza y arcilla para crear clinker de cemento. La alta temperatura expulsa el dióxido de carbono de la piedra caliza en un proceso llamado calcinación, un cambio químico fundamental requerido para producir cemento.

Procesamiento de Minerales y Mena

En la industria minera, los hornos se utilizan para extraer metales de los minerales. Esto puede implicar calentar minerales para expulsar agua, reducir óxidos a sus metales base o prepararlos de otra manera para un refinamiento posterior. La mejora del mineral de fosfato para fertilizantes agrícolas es otro uso común.

Gestión Ambiental y de Residuos

Los hornos rotatorios son herramientas potentes para la remediación. Se utilizan para la desorción térmica, donde el calor volatiliza y elimina contaminantes nocivos del suelo. También se utilizan para reactivar el carbón activado, quemando impurezas para que el carbón pueda reutilizarse para la purificación del aire y el agua.

Fabricación de Productos Químicos y Catalizadores

La capacidad de controlar tanto la temperatura como la atmósfera hace que los hornos sean ideales para sintetizar ciertos productos químicos. También se utilizan para activar catalizadores, que son sustancias que aceleran las reacciones químicas en otros procesos de fabricación.

Comprensión de las Compensaciones

Aunque son increíblemente efectivos, un horno rotatorio es un equipo industrial complejo con compensaciones operativas que deben gestionarse.

Calentamiento Directo vs. Indirecto

La mayoría de los hornos grandes son de combustión directa, lo que significa que el material está en contacto directo con la llama del quemador y los gases de combustión. Esto es muy eficiente térmicamente, pero puede provocar contaminación.

Para materiales sensibles o de alta pureza, se utiliza un horno de combustión indirecta. En este diseño, el cilindro giratorio se calienta desde el exterior, manteniendo el material aislado de los gases de combustión. Este proceso es más limpio, pero menos eficiente energéticamente y limitado en su temperatura máxima.

Complejidad del Control de Procesos

La calidad del producto depende de un equilibrio preciso de variables. La velocidad de rotación, la pendiente del horno, la velocidad de alimentación y el perfil de temperatura a lo largo de la longitud del horno deben ser monitoreados y controlados cuidadosamente. Una ligera desviación en cualquiera de estos puede afectar el producto final.

Alto Consumo de Energía

Elevar toneladas de material a miles de grados requiere una inmensa cantidad de energía. El combustible para el quemador (o la electricidad para los hornos eléctricos) representa un costo operativo significativo. Optimizar la eficiencia térmica es un objetivo principal para cualquier operador de horno.

Tomar la Decisión Correcta para su Objetivo

La configuración óptima del horno está dictada enteramente por el objetivo del proceso.

- Si su enfoque principal es la conversión de materiales a granel como el cemento: Se requiere un horno grande de contracorriente y combustión directa para lograr el máximo rendimiento y eficiencia térmica.

- Si su enfoque principal es la producción de un producto químico de alta pureza: Es necesario un horno de combustión indirecta para evitar la contaminación por subproductos de la combustión.

- Si su enfoque principal es la remediación ambiental: El control preciso de las zonas de temperatura y el tiempo de residencia es fundamental para garantizar la destrucción o eliminación completa de los contaminantes.

En última instancia, dominar el horno rotatorio se trata de comprender cómo sus principios fundamentales de movimiento y calor pueden ajustarse para transformar el potencial bruto en un producto final valioso.

Tabla Resumen:

| Función | Proceso Clave | Aplicaciones Comunes |

|---|---|---|

| Calcinación | Calentamiento para expulsar gases | Producción de cemento, procesamiento de minerales |

| Desorción Térmica | Volatilización de contaminantes | Remediación de suelos, gestión de residuos |

| Reducción de Minerales | Extracción de metales de minerales | Minería, producción de metales |

| Procesamiento en Atmósfera Controlada | Permitir reacciones químicas específicas | Síntesis química, activación de catalizadores |

¿Necesita una solución de horno de alta temperatura adaptada a sus necesidades industriales? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos rotatorios avanzados, hornos mufla, hornos tubo y más, con personalización profunda para requisitos experimentales precisos. Contáctenos hoy para mejorar su eficiencia de procesamiento y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida