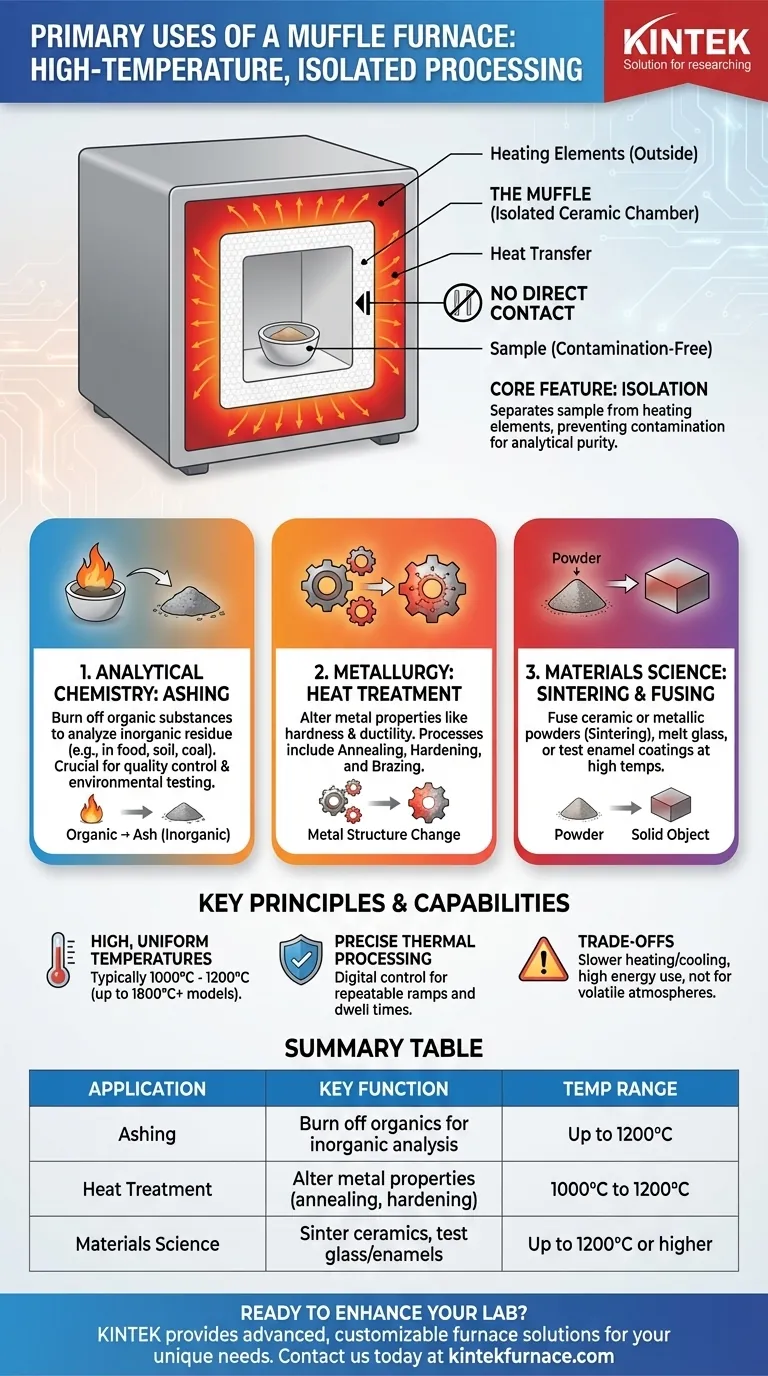

En esencia, un horno de mufla es un horno de cámara de alta temperatura utilizado para procesos que requieren tratamiento térmico en un entorno controlado y aislado. Sus aplicaciones principales incluyen la quema de sustancias para analizar el residuo (incineración), la alteración de las propiedades de los metales mediante tratamiento térmico y la creación o prueba de materiales como cerámica y vidrio a temperaturas extremas.

La característica crítica de un horno de mufla no es solo su alto calor, sino su diseño. La muestra se coloca dentro de una "mufla", una cámara aislada que la separa de los elementos calefactores, evitando la contaminación y asegurando la pureza analítica.

El Principio: ¿Por qué usar un horno de mufla?

Un horno de mufla es fundamentalmente diferente de un horno de laboratorio estándar. La distinción radica en su capacidad para proporcionar un calor extremadamente alto y uniforme dentro de un espacio químicamente aislado, lo cual es crítico para procesos científicos e industriales específicos.

Temperaturas altas y uniformes

Los hornos de mufla están diseñados para operar a temperaturas que superan con creces las de los hornos convencionales, que generalmente oscilan entre 1000 °C y 1200 °C (1832 °F y 2192 °F), y algunos modelos alcanzan temperaturas aún más altas. Esta capacidad es esencial para fundir, transformar o probar los límites térmicos de materiales robustos.

La "Mufla": Prevención de la contaminación

El nombre proviene del componente clave del horno: la mufla. Esta es una cámara de cerámica refractaria que aloja la muestra. Los elementos calefactores están en el exterior de esta cámara.

Esta separación es crucial. Evita que los subproductos de la combustión de los elementos calefactores contaminen la muestra, lo cual es vital para obtener resultados puros y precisos en química analítica.

Procesamiento térmico preciso

Los hornos de mufla modernos ofrecen un control digital preciso sobre las rampas de temperatura y los tiempos de permanencia. Esto permite ciclos de calentamiento repetibles y controlados necesarios para procesos sofisticados como el recocido de metales o la sinterización de cerámicas, donde las propiedades finales del material dependen del tratamiento térmico exacto que recibe.

Aplicaciones clave por función

Las capacidades únicas de un horno de mufla lo hacen apto para varias aplicaciones distintas en diversos campos, desde laboratorios de control de calidad hasta investigación avanzada de materiales.

Química analítica: Incineración

La incineración es la aplicación más común. Una muestra (como alimentos, tierra, plástico o carbón) se calienta a una temperatura alta para quemar completamente todas las sustancias orgánicas y volátiles.

El material no combustible restante es ceniza. Al pesar la muestra antes y después de la incineración, los analistas pueden determinar con precisión su contenido mineral inorgánico, una métrica clave en el control de calidad y las pruebas ambientales.

Metalurgia: Tratamiento térmico

Los metales se tratan térmicamente para cambiar su microestructura y, en consecuencia, sus propiedades físicas como la dureza y la ductilidad.

Los procesos comunes incluyen:

- Recocido: Calentar y enfriar lentamente un metal para hacerlo más blando y fácil de trabajar.

- Templado: Calentar y enfriar rápidamente un metal para aumentar su resistencia y su resistencia al desgaste.

- Soldadura fuerte: Unir dos piezas de metal utilizando un metal de aportación que tiene un punto de fusión más bajo.

Ciencia de materiales: Cerámica, vidrio y esmaltes

Las altas temperaturas son ideales para procesar materiales inorgánicos. La sinterización es un uso principal, donde polvos cerámicos o metálicos finos se calientan por debajo de su punto de fusión hasta que sus partículas se fusionan en un objeto sólido y denso.

Los hornos de mufla también se utilizan para fundir y fusionar componentes de vidrio o probar la durabilidad de los recubrimientos de esmalte.

Control de calidad e investigación

En I+D y garantía de calidad, los hornos de mufla se utilizan para probar la estabilidad térmica de componentes y materiales. Esto ayuda a determinar cómo se comportará un producto, desde un medicamento farmacéutico hasta una pieza electrónica, bajo calor extremo.

Comprendiendo las ventajas y desventajas

Si bien es potente, un horno de mufla es una herramienta especializada con limitaciones inherentes que lo hacen inadecuado para ciertas tareas.

Calentamiento y enfriamiento más lentos

El fuerte aislamiento necesario para contener de forma segura temperaturas extremas significa que los hornos de mufla tienen una masa térmica significativa. Tardan mucho en calentarse hasta la temperatura objetivo y aún más en enfriarse, lo que los hace ineficientes para tareas rápidas y de baja temperatura.

No apto para atmósferas volátiles o reactivas

Los hornos de mufla estándar están diseñados para calentar muestras al aire. La introducción de sustancias volátiles, inflamables o reactivas puede crear un riesgo significativo para la seguridad. Se requieren modelos especializados con características para el control de la atmósfera para dichos procesos.

Alto consumo de energía

Alcanzar y mantener temperaturas superiores a 1000 °C requiere una cantidad sustancial de energía eléctrica. Para un simple secado o calentamiento, un horno de laboratorio estándar es una opción mucho más eficiente energéticamente.

Elegir correctamente para su objetivo

La selección del instrumento de calentamiento correcto depende completamente de su objetivo. Un horno de mufla es una herramienta para la transformación y el análisis de alta pureza, no solo para el calentamiento.

- Si su enfoque principal es el análisis cuantitativo (incineración): El ambiente libre de contaminantes de un horno de mufla es innegociable para obtener resultados precisos.

- Si su enfoque principal es alterar las propiedades del metal (tratamiento térmico): El control preciso y de alta temperatura del horno es esencial para lograr características específicas del material.

- Si su enfoque principal es crear nuevos materiales (sinterización): Un horno de mufla proporciona el calor alto, sostenido y uniforme necesario para fusionar polvos en formas sólidas.

- Si solo necesita secar una muestra o calentarla por debajo de 300 °C: Un horno de laboratorio o de convección convencional es una herramienta más eficiente y apropiada.

Comprender que un horno de mufla es una herramienta para el procesamiento térmico, no solo para el calentamiento, le permite aplicarlo al objetivo científico o industrial correcto.

Tabla resumen:

| Aplicación | Función clave | Rango de temperatura |

|---|---|---|

| Incineración | Quemar sustancias orgánicas para analizar residuos inorgánicos | Hasta 1200 °C |

| Tratamiento térmico | Alterar las propiedades del metal (p. ej., recocido, endurecimiento) | 1000 °C a 1200 °C |

| Ciencia de materiales | Sinterizar cerámicas, probar vidrio y esmaltes | Hasta 1200 °C o más |

¿Listo para mejorar las capacidades de su laboratorio con un horno de alta temperatura? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas para un procesamiento a alta temperatura y libre de contaminación. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y control de calidad.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica