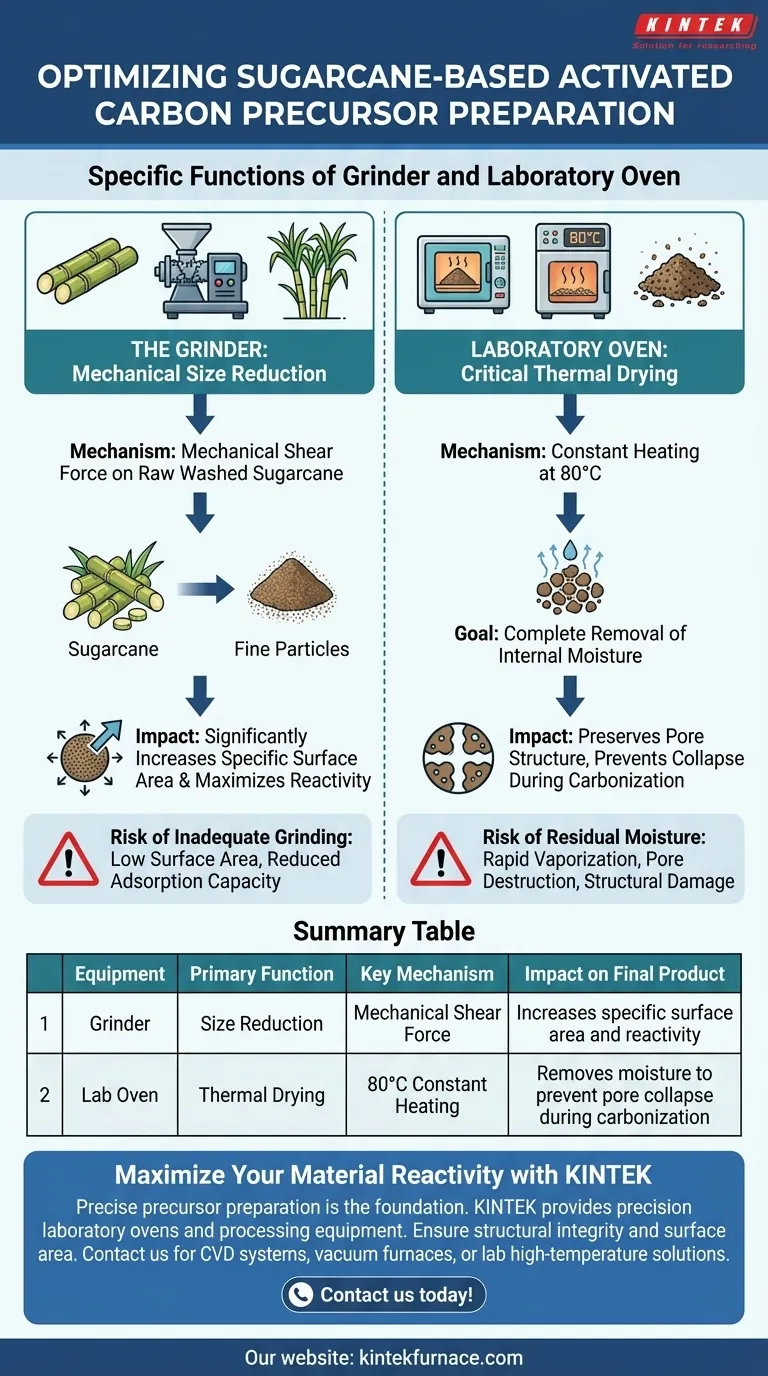

Las funciones específicas del molino y el horno de laboratorio son la reducción del tamaño mecánico y la eliminación crítica de la humedad. durante la fase precursora. El molino utiliza fuerza de cizallamiento mecánica para procesar la caña de azúcar lavada en partículas finas, aumentando directamente el área superficial específica disponible para futuras reacciones. El horno de laboratorio opera a 80 °C para eliminar la humedad interna, un paso vital que estabiliza la estructura de la biomasa contra daños durante el procesamiento posterior a alta temperatura.

El éxito en la producción de carbón activado depende del acondicionamiento adecuado de la biomasa cruda. El molino maximiza la reactividad del material al aumentar el área superficial, mientras que el horno previene el colapso catastrófico de las estructuras de poros al eliminar el agua antes de la carbonización.

El Papel de la Reducción de Tamaño Mecánica

Mecanismo de Acción

El molino sirve como herramienta principal para el acondicionamiento físico. Aplica fuerza de cizallamiento mecánica a la caña de azúcar cruda y lavada.

Esta acción mecánica descompone la biomasa fibrosa en partículas finas.

Impacto en el Área Superficial

La creación de partículas finas no es solo para fines de manipulación; es una necesidad química. Al reducir el tamaño de las partículas, el molino aumenta significativamente el área superficial específica del material.

Esta área superficial aumentada expone más de la biomasa, haciéndola muy receptiva a las reacciones posteriores en el proceso de activación.

La Criticidad del Secado Térmico

Estrategia de Eliminación de Humedad

Después del proceso de molienda, se emplea el horno de laboratorio para secar el material a una temperatura controlada de 80 °C.

El objetivo específico de esta fase es la eliminación completa de la humedad interna atrapada dentro de la matriz de biomasa.

Preservación de la Estructura de Poros

Este paso de secado es una medida preventiva contra el daño estructural. Si queda humedad en el precursor, las altas temperaturas utilizadas en la etapa posterior de carbonización causarían una rápida vaporización del agua.

La rápida vaporización crea presión interna que puede llevar al colapso de la estructura de poros del material. Al pre-secar el material, el horno asegura que la arquitectura interna permanezca intacta para la activación.

Riesgos del Procesamiento Inadecuado

El Costo de una Molienda Inadecuada

Si el molino no produce partículas suficientemente finas, el área superficial específica permanecerá baja.

Esto limita la eficiencia de las reacciones posteriores, lo que podría resultar en carbón activado con menor capacidad de adsorción.

El Peligro de la Humedad Residual

Omitir la etapa de secado o no mantener los 80 °C puede comprometer la calidad del producto final.

Entrar en la carbonización con biomasa húmeda desencadena una rápida vaporización (generación de vapor), que destruye mecánicamente los poros necesarios para que el carbón activado funcione.

Optimización de la Etapa Precursora

Para garantizar la producción de carbón activado a base de caña de azúcar de alta calidad, priorice los siguientes puntos de control:

- Si su enfoque principal es Maximizar la Reactividad: Asegúrese de que el molino aplique suficiente fuerza de cizallamiento para producir partículas finas y consistentes con alta área superficial.

- Si su enfoque principal es la Integridad Estructural: Mantenga estrictamente el horno de laboratorio a 80 °C hasta que se elimine toda la humedad interna para prevenir el colapso de los poros durante la carbonización.

La preparación adecuada del precursor transforma los residuos crudos en una base estable y altamente reactiva para materiales de carbono avanzados.

Tabla Resumen:

| Equipo | Función Principal | Mecanismo Clave | Impacto en el Producto Final |

|---|---|---|---|

| Molino | Reducción de Tamaño | Fuerza de Cizallamiento Mecánica | Aumenta el área superficial específica y la reactividad |

| Horno de Laboratorio | Secado Térmico | Calentamiento Constante a 80 °C | Elimina la humedad para prevenir el colapso de los poros durante la carbonización |

Maximice la Reactividad de su Material con KINTEK

La preparación precisa del precursor es la base del carbón activado de alto rendimiento. Respaldado por I+D experto y fabricación de clase mundial, KINTEK proporciona los hornos de laboratorio de precisión y el equipo de procesamiento necesarios para garantizar que su biomasa mantenga su integridad estructural y área superficial.

Ya sea que necesite sistemas CVD especializados, hornos de vacío o soluciones personalizadas de alta temperatura para laboratorio, nuestro equipo está listo para apoyar sus objetivos únicos de investigación y producción.

¿Listo para optimizar su proceso de carbonización? ¡Contáctenos hoy mismo para encontrar el equipo perfecto para su laboratorio!

Guía Visual

Referencias

- Yanan Zhao, Jian Wang. Magnetically recoverable bagasse-activated carbon composite anodes for sediment microbial fuel cells: enhanced performance in chromium-contaminated soil remediation. DOI: 10.1039/d5ra02890f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cómo contribuyen los controladores de flujo másico de alta precisión al estudio del comportamiento de oxidación del lignito?

- ¿Cuál es la función de los tubos de cuarzo encapsulados en alto vacío para Ce2(Fe, Co)17? Garantizar la pureza y estabilidad de la fase

- ¿Cuáles son las especificaciones de presión máxima de trabajo para las bombas de vacío de circulación de agua? Garantice un funcionamiento seguro y evite fallos

- ¿Cuáles son las funciones principales de los accesorios multicapa dentro de un horno de vacío para baterías de litio? Optimice su proceso de secado

- ¿Cuál es la función de una placa de grafito en el revestimiento por microondas? Garantiza la pureza y la uniformidad térmica para la síntesis de HEA

- ¿Por qué utilizar ladrillos aislantes de alto rendimiento en simulaciones de tubos radiantes? Garantizar precisión y exactitud industrial.

- ¿Por qué se seleccionan crisoles de alúmina de alta pureza para la síntesis de ortosilicato de litio? Garantiza la pureza y la estabilidad térmica

- ¿Cómo se utiliza un crisol de alúmina durante la sinterización a 1100 °C de LLZO dopado con indio? Se explican las precauciones de expertos