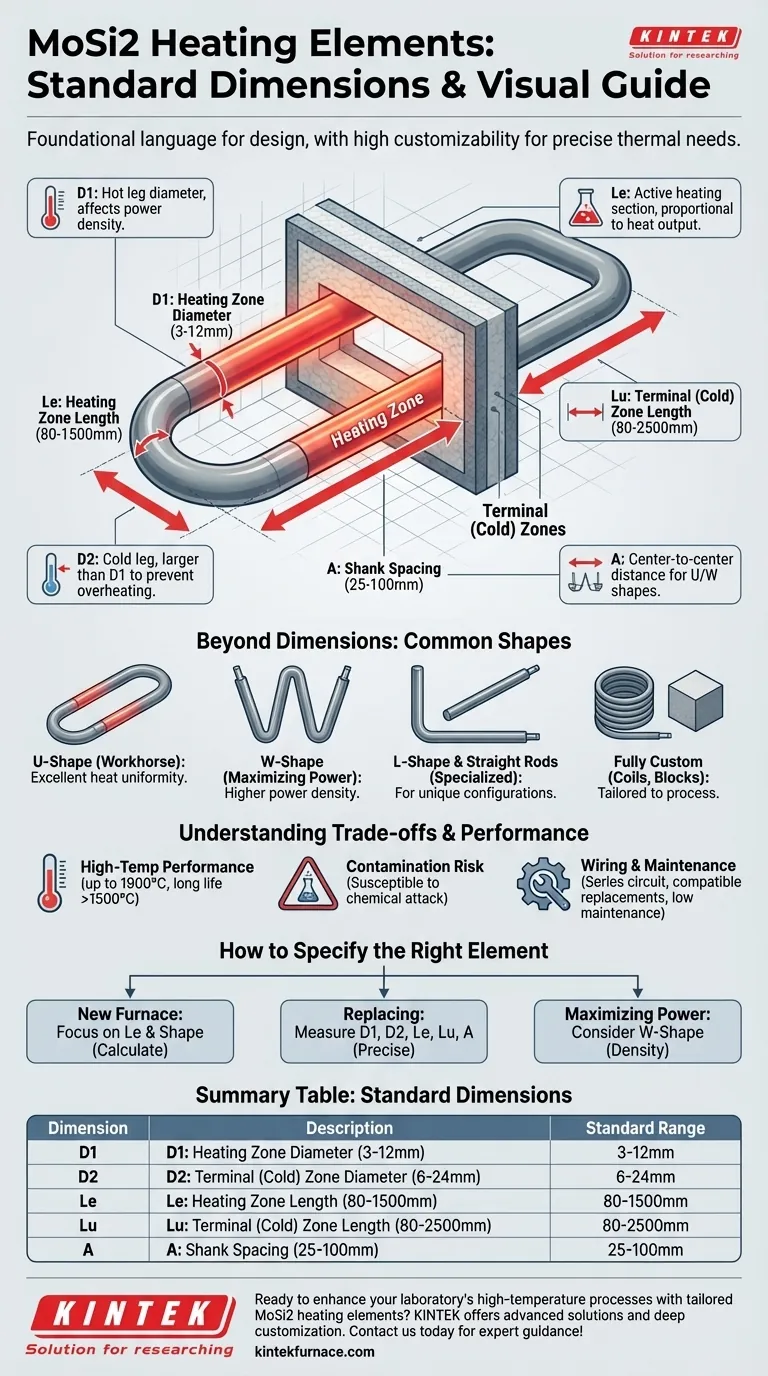

Al especificar elementos calefactores de MoSi2, las dimensiones estándar proporcionan un lenguaje fundamental para el diseño. Estos tamaños comunes incluyen diámetros de zona de calentamiento (D1) de 3 mm a 12 mm, diámetros de zona terminal o "fría" (D2) de 6 mm a 24 mm, longitudes de zona de calentamiento (Le) de 80 mm a 1500 mm, longitudes terminales (Lu) de 80 mm a 2500 mm, y espaciamiento de vástagos (A) de 25 mm a 100 mm.

Aunque existen dimensiones estándar, se entienden mejor como un punto de partida. El verdadero valor de los elementos de disiliciuro de molibdeno (MoSi2) es su alto grado de personalización, lo que permite adaptarlos con precisión a las necesidades térmicas y geométricas de su horno.

Desglosando las dimensiones: una guía visual

Comprender lo que representa cada dimensión es fundamental tanto para diseñar nuevos hornos como para reemplazar elementos existentes. Estos parámetros definen el rendimiento y el ajuste físico del elemento.

D1: El diámetro de la zona de calentamiento

Este es el diámetro de la "pata caliente" del elemento, la parte que reside dentro de la cámara del horno e irradia calor. Es el factor principal para determinar la densidad de potencia y la resistencia del elemento.

D2: El diámetro de la zona terminal (fría)

Este es el diámetro de la "pata fría", que atraviesa el aislamiento del horno y se conecta a la fuente de alimentación. El diámetro terminal (D2) siempre es mayor que el diámetro de la zona de calentamiento (D1) para asegurar una menor resistencia eléctrica, evitando que los terminales se sobrecalienten donde atraviesan la pared refractaria.

Le: La longitud de la zona de calentamiento

Esta dimensión especifica la longitud de la sección de calentamiento activa. La producción total de calor de un elemento es directamente proporcional al área de la superficie de esta zona.

Lu: La longitud de la zona terminal (fría)

La longitud del terminal debe ser suficiente para cubrir todo el espesor del aislamiento del horno y proporcionar espacio adecuado para las conexiones eléctricas fuera del cuerpo del horno.

A: El espaciamiento de los vástagos

Para elementos en forma de U y en forma de W, esta es la distancia de centro a centro entre las patas (vástagos). Esta dimensión es crítica para que el elemento coincida con los orificios pretaladrados en el techo o las paredes del horno.

Más allá de las dimensiones: el papel de la forma

La forma de un elemento está determinada por el diseño del horno y la distribución de calor deseada. Las dimensiones estándar se aplican a varias formas comunes.

El caballo de batalla: elementos en forma de U

La forma de U es la configuración más común. Estos elementos suelen colgarse verticalmente del techo del horno o montarse horizontalmente a lo largo de las paredes, proporcionando una excelente uniformidad de calor.

Maximizando la potencia: elementos en forma de W

Un elemento en forma de W es esencialmente dos formas de U unidas. Proporciona una mayor concentración de potencia de calentamiento en un área más pequeña, lo que lo hace ideal para hornos compactos o aplicaciones que requieren tasas de calentamiento muy rápidas.

Geometrías especializadas: formas de L y varillas rectas

Los elementos en forma de L están doblados para su uso en diseños específicos donde una forma de U estándar puede no encajar, como en las esquinas. También hay varillas rectas disponibles para configuraciones de horno únicas.

Soluciones totalmente personalizadas

Más allá de estas formas comunes, los elementos de MoSi2 se pueden fabricar en formas altamente especializadas, incluidas bobinas, bloques y diseños panorámicos, para satisfacer requisitos de proceso únicos.

Comprendiendo las compensaciones

Los elementos de MoSi2 ofrecen un rendimiento excepcional, pero vienen con consideraciones operativas específicas que son cruciales para garantizar la longevidad y la fiabilidad.

Rendimiento a alta temperatura

Estos elementos son valorados por su capacidad para operar continuamente a temperaturas muy altas, con temperaturas de superficie del elemento que alcanzan hasta 1900 °C en algunos casos. Duran significativamente más que los elementos de carburo de silicio (SiC) cuando se operan consistentemente por encima de 1500 °C.

Riesgo de contaminación

Los elementos de MoSi2 son susceptibles al ataque químico y la contaminación. Se debe tener cuidado de secar adecuadamente cualquier material, como circonio de color o pinturas, introducido en el horno para evitar la liberación de vapores que puedan degradar la capa protectora de sílice del elemento.

Cableado y mantenimiento

Los elementos suelen estar cableados en un circuito en serie. Una ventaja clave es que los elementos viejos y nuevos tienen una resistencia compatible, lo que permite reemplazos individuales sin necesidad de cambiar todo el conjunto. Su robusta resistencia a la oxidación y la capa de sílice autorreparadora dan como resultado un mantenimiento mínimo, lo que reduce los costos operativos generales.

Cómo especificar el elemento correcto

Su objetivo específico determinará qué parámetros dimensionales son más importantes para usted.

- Si su enfoque principal es diseñar un horno nuevo: Comience con el volumen de la cámara de calentamiento requerido y la temperatura objetivo, lo que le ayudará a calcular la longitud de calentamiento total necesaria (Le) y a seleccionar una forma y espaciamiento de elemento adecuados (A).

- Si su enfoque principal es reemplazar elementos existentes: Mida con precisión el D1, D2, Le, Lu y A de sus elementos actuales. Estas mediciones son sus especificaciones de reemplazo directo para realizar el pedido.

- Si su enfoque principal es maximizar la potencia de calentamiento en un espacio limitado: Considere los elementos en forma de W, ya que ofrecen una mayor densidad de potencia para una huella determinada en comparación con las formas de U estándar.

Comprender estos parámetros centrales le permite seleccionar o diseñar una solución de calentamiento que se adapte perfectamente a su aplicación de alta temperatura.

Tabla resumen:

| Dimensión | Descripción | Rango estándar |

|---|---|---|

| D1 (Diámetro de la zona de calentamiento) | Diámetro de la pata caliente, afecta la densidad de potencia | 3 mm a 12 mm |

| D2 (Diámetro de la zona terminal) | Diámetro de la pata fría, evita el sobrecalentamiento | 6 mm a 24 mm |

| Le (Longitud de la zona de calentamiento) | Longitud de la sección de calentamiento activa | 80 mm a 1500 mm |

| Lu (Longitud de la zona terminal) | Longitud para aislamiento y conexiones | 80 mm a 2500 mm |

| A (Espaciamiento de los vástagos) | Distancia de centro a centro para formas de U/W | 25 mm a 100 mm |

¿Listo para mejorar los procesos de alta temperatura de su laboratorio con elementos calefactores de MoSi2 a medida? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, aumentando la eficiencia y la fiabilidad. ¡Contáctenos hoy para obtener asesoramiento experto y una cotización!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué se requieren termopares tanto externos como internos para la pirólisis? Optimice el monitoreo de su reacción térmica

- ¿Cuáles son las ventajas de los elementos calefactores en forma de U (barras de SiC)? Facilite la instalación y obtenga un rendimiento a altas temperaturas

- ¿Cuáles son los requisitos para los buenos materiales de los elementos calefactores? Optimice sus soluciones de calefacción con conocimientos de expertos

- ¿Qué factores contribuyen a la larga vida útil de los elementos calefactores de grafito? Maximice el rendimiento de su horno de alta temperatura

- ¿Cómo varían el coeficiente de expansión lineal, la conductividad térmica y el calor específico de los elementos de carburo de silicio con la temperatura? Información esencial para el diseño a alta temperatura

- ¿Cuál es el papel de la resistividad en los elementos calefactores? Desbloquee una generación de calor eficiente para sus aplicaciones

- ¿Cuál es la temperatura máxima de funcionamiento de los elementos calefactores de SiC? Logre un rendimiento robusto a alta temperatura

- ¿Cuál es la carga superficial recomendada para los elementos calefactores de carburo de silicio a diferentes temperaturas del horno? Maximizar la vida útil y el rendimiento