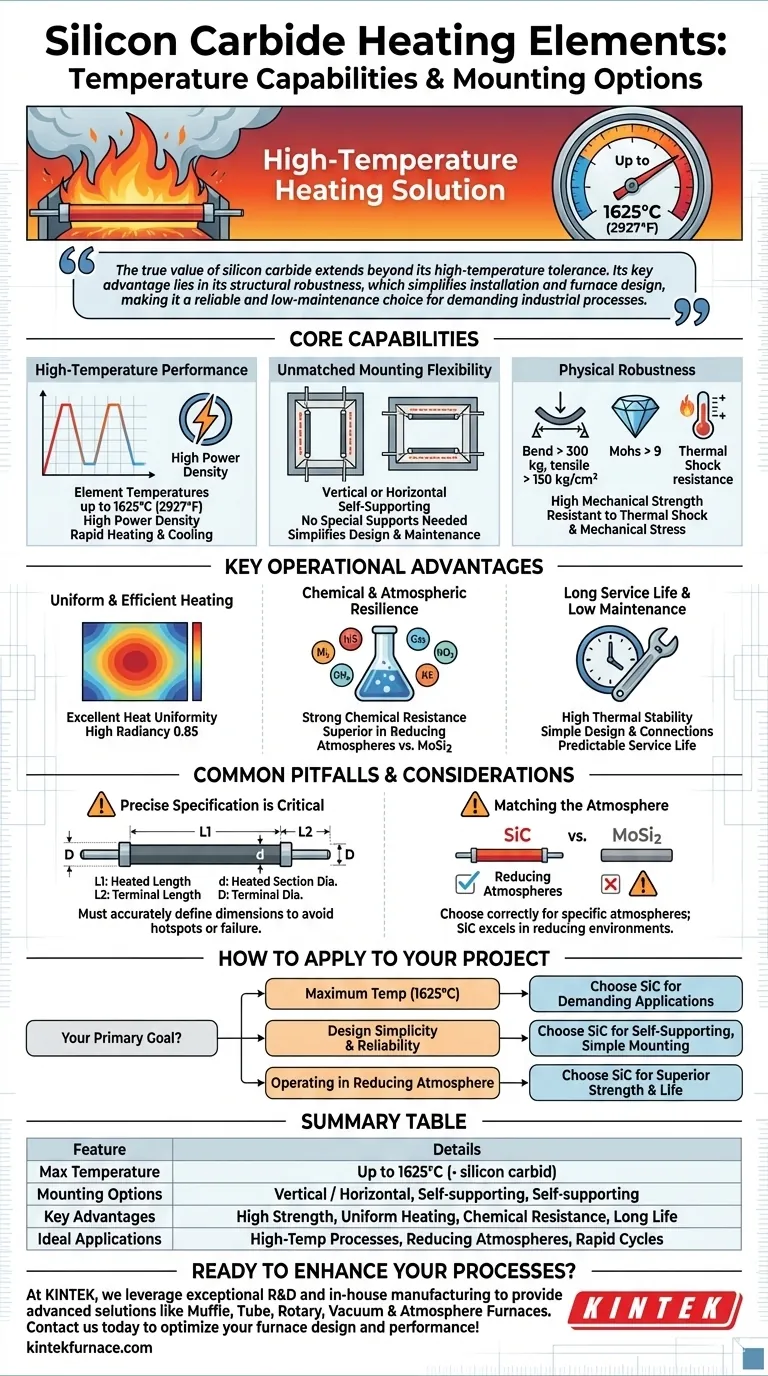

Como solución de calentamiento de alta temperatura, los elementos de carburo de silicio (SiC) pueden operar a temperaturas de elemento de hasta 1625 °C (2927 °F). Críticamente, su fuerza física inherente les permite montarse tanto vertical como horizontalmente sin necesidad de soportes especiales, ofreciendo una flexibilidad significativa en el diseño y la construcción de hornos.

El verdadero valor del carburo de silicio se extiende más allá de su tolerancia a altas temperaturas. Su ventaja clave radica en su robustez estructural, que simplifica la instalación y el diseño del horno, lo que lo convierte en una opción confiable y de bajo mantenimiento para procesos industriales exigentes.

Comprendiendo las Capacidades Fundamentales

Para evaluar correctamente los elementos calefactores de SiC, primero debe comprender su rendimiento fundamental y sus características físicas. Estas propiedades son la base de su utilidad en entornos de alta temperatura.

Rendimiento a Alta Temperatura

Los elementos de carburo de silicio están diseñados para calor extremo, capaces de alcanzar temperaturas de elemento de 1625 °C (2927 °F).

Esta capacidad de alta temperatura se combina con una alta densidad de potencia, lo que permite ciclos rápidos de calentamiento y enfriamiento que pueden mejorar significativamente el rendimiento del proceso.

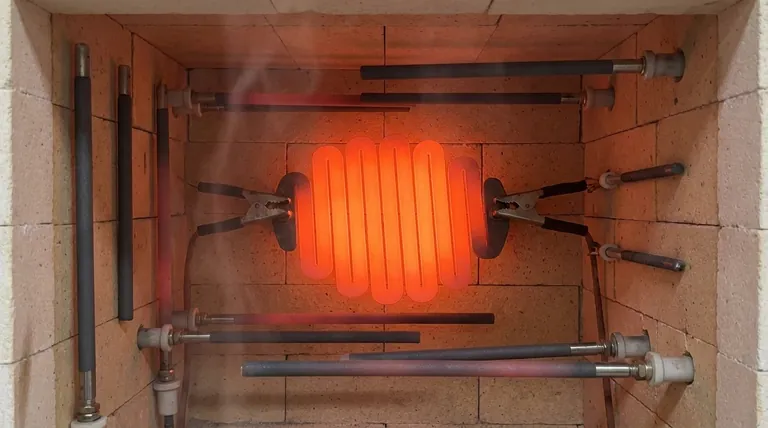

Flexibilidad de Montaje Inigualable

Una característica distintiva de los elementos de SiC es su capacidad para montarse tanto vertical como horizontalmente.

A diferencia de los elementos más frágiles, su alta resistencia mecánica significa que son autosoportantes. Esto elimina la necesidad de colgadores o soportes cerámicos complejos y costosos dentro de la cámara del horno, simplificando el diseño y el mantenimiento.

Robustez Física

La flexibilidad de instalación de los elementos de SiC es un resultado directo de sus impresionantes propiedades físicas. Poseen una resistencia a la flexión de más de 300 kg y una resistencia a la tracción superior a 150 kg/cm².

Además, con una dureza superior a 9 en la escala de Mohs y una baja expansión térmica, estos elementos son altamente resistentes al choque térmico y al estrés mecánico durante la operación.

Ventajas Operativas Clave

Más allá de las especificaciones principales, los elementos de SiC ofrecen varios beneficios operativos que contribuyen a la eficiencia y la confiabilidad a largo plazo.

Calentamiento Uniforme y Eficiente

Los elementos de SiC proporcionan una excelente uniformidad de calor debido a su alta conductividad térmica y una alta radiancia de 0.85. Esto asegura una distribución de temperatura consistente en toda la zona calentada, lo cual es crítico para la calidad del proceso.

Resistencia Química y Atmosférica

Estos elementos exhiben una fuerte resistencia química, lo que los hace adecuados para una variedad de atmósferas de proceso.

Notablemente, son más fuertes y duraderos en atmósferas reductoras en comparación con alternativas como los elementos de disilicida de molibdeno (MoSi2), lo que los convierte en una opción superior para procesos químicos y metalúrgicos específicos.

Larga Vida Útil y Bajo Mantenimiento

La combinación de alta resistencia, estabilidad térmica y resistencia química da como resultado una vida útil larga y predecible. Su diseño simple y sus "conexiones fáciles" también contribuyen a los bajos requisitos de mantenimiento.

Errores Comunes y Consideraciones

Aunque son altamente efectivos, el rendimiento de los elementos de SiC depende de una selección correcta y de la conciencia de su contexto operativo. Los errores aquí pueden socavar sus beneficios.

La Importancia de la Especificación Precisa

Los elementos de SiC no son de talla única. Su eficiencia y vida útil están directamente ligadas a la especificación de las dimensiones físicas correctas para su equipo.

Al realizar el pedido, debe definir con precisión la longitud calentada (L1), la longitud del terminal (L2), el diámetro de la sección calentada (d) y el diámetro del terminal (D). Cualquier error en estas dimensiones críticas puede conducir a una distribución de potencia incorrecta, puntos calientes o fallas prematuras.

Haciendo Coincidir el Elemento con la Atmósfera

Aunque robustos, la elección entre SiC y otros tipos de elementos, como MoSi2, a menudo se reduce a la atmósfera del proceso.

No tener en cuenta su atmósfera específica puede llevar a un rendimiento subóptimo. Por ejemplo, usar un elemento menos adecuado en una atmósfera reductora puede causar una degradación rápida, mientras que el SiC tiene una ventaja específica en este entorno.

Cómo Aplicar Esto a Su Proyecto

Seleccionar el elemento calefactor correcto requiere alinear sus puntos fuertes con su objetivo operativo principal.

- Si su enfoque principal es la temperatura máxima del proceso: La capacidad del SiC para alcanzar los 1625 °C lo convierte en una opción principal para las aplicaciones térmicas más exigentes.

- Si su enfoque principal es la simplicidad y confiabilidad del diseño: La naturaleza autosoportante del SiC para montaje vertical y horizontal simplifica radicalmente la construcción del horno y reduce el mantenimiento.

- Si su enfoque principal es operar en una atmósfera reductora: El SiC proporciona una resistencia superior y una vida útil más larga en estas condiciones en comparación con las alternativas comunes.

Al comprender estas capacidades y consideraciones, puede especificar con confianza los elementos de carburo de silicio para lograr un rendimiento confiable y eficiente a alta temperatura.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Temperatura Máxima | Hasta 1625 °C (2927 °F) |

| Opciones de Montaje | Vertical u horizontal, autosoportante |

| Ventajas Clave | Alta resistencia mecánica, calentamiento uniforme, resistencia química, larga vida útil |

| Aplicaciones Ideales | Procesos de alta temperatura, atmósferas reductoras, ciclos de calentamiento rápido |

¿Listo para mejorar sus procesos de alta temperatura con elementos calefactores de carburo de silicio confiables? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar el diseño y el rendimiento de su horno.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil