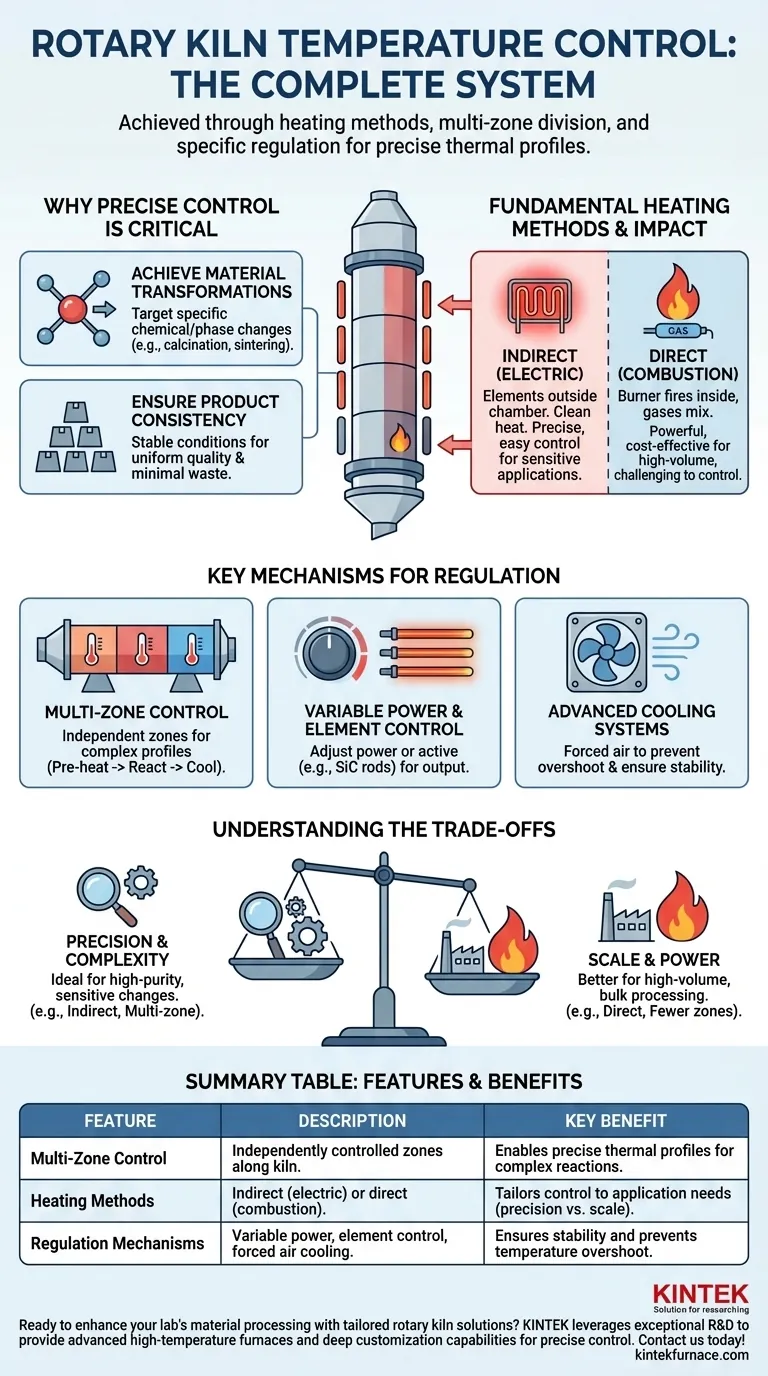

En esencia, la temperatura de un horno rotatorio se gestiona mediante una combinación de su método de calentamiento, la división del horno en múltiples zonas de temperatura controladas de forma independiente y mecanismos de regulación específicos. Estos sistemas pueden variar desde quemadores de fuego directo hasta sofisticados calentadores eléctricos multizona, con ajustes de temperatura realizados variando la potencia a los elementos calefactores o utilizando refrigeración por aire avanzada para garantizar la estabilidad.

La clave para un control de temperatura eficaz en un horno rotatorio no es una característica única, sino un diseño de sistema completo. La elección entre calentamiento directo o indirecto y el número de zonas de control dicta directamente su capacidad para crear el perfil térmico preciso necesario para un procesamiento de material consistente y de alta calidad.

Por qué el control preciso de la temperatura es fundamental

Comprender las características de control comienza por entender por qué la temperatura es la variable más importante en un horno. El objetivo no es solo calentar algo, sino lograr una transformación específica del material.

Lograr transformaciones específicas del material

A temperaturas definidas, los materiales experimentan reacciones químicas fundamentales o cambios de fase. Procesos como la calcinación (disociación de compuestos), la sinterización (formación de una masa sólida sin fundirse) o la tostación (eliminación de impurezas) dependen totalmente de alcanzar y mantener estos puntos de temperatura exactos.

Garantizar la consistencia del producto

Incluso las fluctuaciones menores de temperatura pueden provocar una calidad de producto inconsistente, reacciones incompletas o energía desperdiciada. Una regulación de temperatura estable y precisa garantiza que cada partícula de material se procese bajo las mismas condiciones óptimas, desde el primer lote hasta el último.

Métodos de calentamiento fundamentales y su impacto en el control

El factor más significativo que influye en el control de la temperatura es el método de calentamiento principal del horno. Esta elección crea dos caminos distintos para la regulación.

Calentamiento Indirecto (Eléctrico)

En este diseño, los elementos calefactores eléctricos se colocan fuera de la cámara del horno rotatorio (la retorta). El calor se transfiere a través de la pared de la cámara al material en su interior.

Este método ofrece un control de temperatura significativamente más fácil y preciso. Debido a que no implica gases de combustión, el calor es limpio y se puede ajustar con alta fidelidad, lo que lo hace ideal para aplicaciones sensibles.

Calentamiento Directo (Combustión)

Aquí, un quemador se dispara directamente dentro de la cámara del horno, y los gases de combustión calientes se mezclan con el material. Este método suele utilizar combustibles como gas natural, propano o aceite.

El calentamiento directo es potente y a menudo más rentable para aplicaciones de muy alta temperatura o gran volumen. Sin embargo, controlar la temperatura con el mismo nivel de precisión que un sistema eléctrico puede ser más desafiante.

Mecanismos clave para la regulación de la temperatura

Basándose en el método de calentamiento principal, se utilizan varios mecanismos para ajustar con precisión el proceso térmico.

Control Multizona

Los hornos modernos rara vez son recipientes de temperatura única. Se dividen en múltiples zonas de temperatura controlables por separado a lo largo de su longitud. Por ejemplo, un horno puede tener tres o cuatro zonas, cada una con su propio termopar y lógica de control.

Esto le permite crear un patrón de calor o perfil térmico específico. El material puede precalentarse en la primera zona, mantenerse a una temperatura de reacción máxima en las zonas medias y enfriarse en la zona final, todo dentro de un proceso continuo.

Control de Potencia Variable y Elementos

En los hornos calentados eléctricamente, la temperatura a menudo se gestiona ajustando la potencia suministrada a los elementos calefactores. Algunos sistemas, particularmente los que utilizan varillas de carburo de silicio, funcionan variando el número de varillas energizadas dentro de una zona para aumentar o disminuir la producción de calor.

Sistemas de Refrigeración Avanzados

El control no se trata solo de añadir calor; también se trata de eliminarlo para evitar superar la temperatura objetivo. Se pueden utilizar sistemas de refrigeración por aire forzado para soplar aire ambiente sobre la carcasa del horno, proporcionando un mecanismo para una regulación de temperatura rápida y estable, especialmente durante las fases de enfriamiento.

Comprender las compensaciones

Elegir el sistema de control de temperatura adecuado implica equilibrar la precisión, la potencia y la complejidad.

Precisión frente a Escala

El calentamiento eléctrico indirecto ofrece una precisión superior y es la opción clara para aplicaciones que requieren tolerancias de temperatura estrictas. Sin embargo, los hornos de combustión de fuego directo a menudo pueden lograr un mayor rendimiento y alcanzar temperaturas extremas de manera más económica, lo que los hace mejores para el procesamiento de materiales a granel donde la precisión puntual es menos crítica.

Flexibilidad frente a Complejidad

Un horno con más zonas de calentamiento independientes proporciona una flexibilidad increíble para crear perfiles térmicos complejos. Sin embargo, cada zona adicional aumenta el coste del sistema, la complejidad del control y los requisitos de mantenimiento. Un sistema de tres zonas puede ser perfecto para un proceso, mientras que otro puede requerir cinco o más.

Ajustar las características de control a su proceso

El conjunto ideal de características depende totalmente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es la calcinación de alta pureza o cambios de fase sensibles: Priorice la precisión de un horno eléctrico indirecto con múltiples zonas de calentamiento independientes.

- Si su enfoque principal es el secado de gran volumen o la reducción de material a granel: La potencia y la eficiencia térmica de un horno de combustión de fuego directo son probablemente la solución más práctica.

- Si su enfoque principal es crear una reacción compleja de varias etapas: Seleccione un horno con el mayor número de zonas controlables disponible para darle la máxima flexibilidad sobre el perfil térmico.

Al comprender estos principios de control, puede seleccionar un horno rotatorio no solo como una pieza de equipo, sino como un instrumento preciso para sus objetivos de ingeniería de materiales.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Control Multizona | Zonas de temperatura controladas independientemente a lo largo de la longitud del horno | Permite perfiles térmicos precisos para reacciones complejas |

| Métodos de Calentamiento | Indirecto (eléctrico) para precisión o directo (combustión) para alto rendimiento | Adapta el control a las necesidades de la aplicación |

| Mecanismos de Regulación | Potencia variable, control de elementos y refrigeración por aire forzado | Garantiza la estabilidad y previene el sobrepaso de la temperatura |

¿Listo para mejorar el procesamiento de materiales de su laboratorio con soluciones de hornos rotatorios personalizadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura avanzados, incluidos Hornos Rotatorios, Hornos Muffle, de Tubo, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un control preciso de la temperatura para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo podemos optimizar su proceso!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura