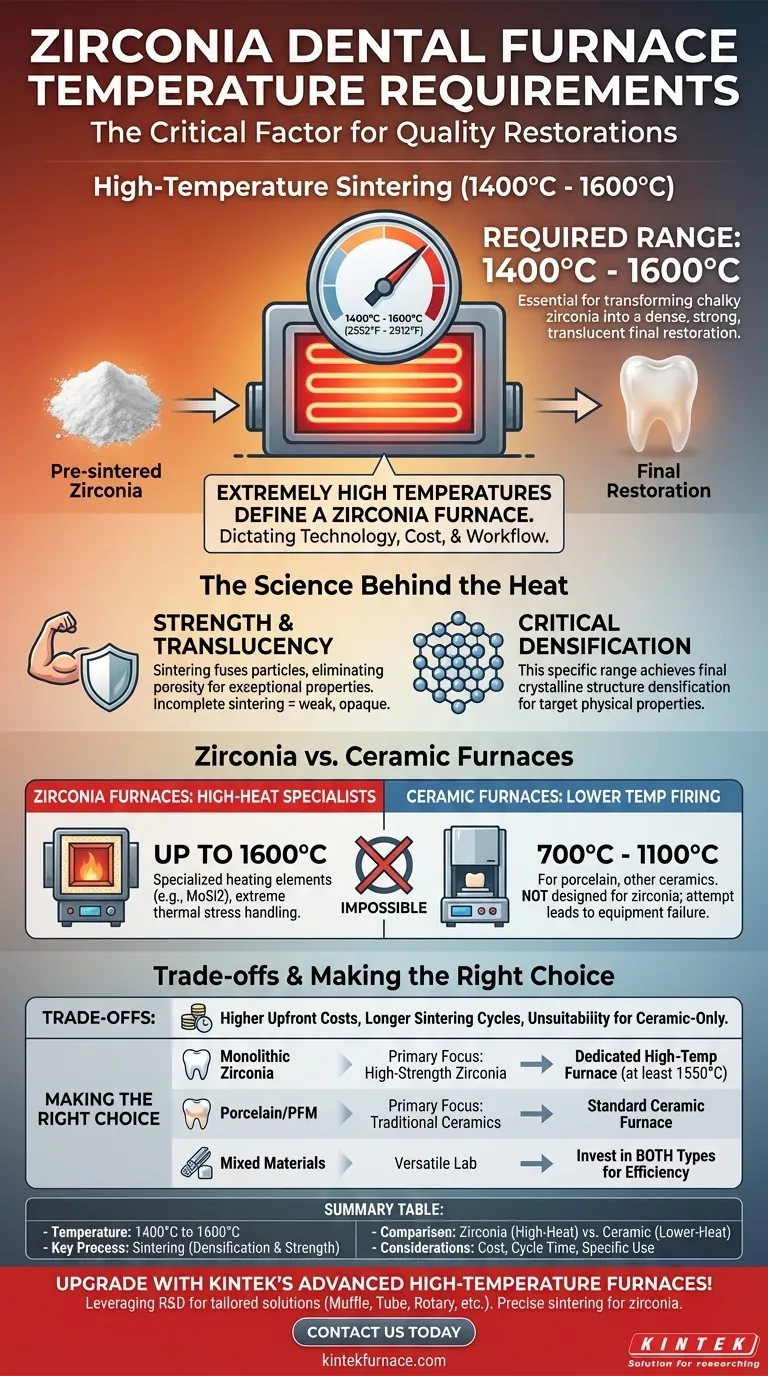

Para sinterizar correctamente la zirconia, un horno dental debe ser capaz de operar a temperaturas extremadamente altas. El rango requerido está típicamente entre 1400°C y 1600°C (2552°F a 2912°F). Esta ventana de temperatura específica es crítica para transformar la zirconia fresada de su estado pre-sinterizado y calcáreo en una restauración final densa, fuerte y translúcida.

La necesidad de temperaturas extremadamente altas es el factor más importante que define un horno de zirconia. Este requisito dicta la tecnología, el costo y el flujo de trabajo operativo del horno, y lo distingue fundamentalmente de los hornos utilizados para cerámicas tradicionales.

Por qué la Zirconia Requiere Sinterización a Alta Temperatura

Comprender el "porqué" detrás de la temperatura revela la ciencia que asegura la calidad de la restauración final. Todo el proceso se centra en una transformación del material llamada sinterización.

El Objetivo de la Sinterización: Resistencia y Translucidez

La sinterización es el proceso de calentar un material en polvo justo por debajo de su punto de fusión. Esto hace que las partículas individuales se fusionen, eliminando los espacios porosos entre ellas.

Para la zirconia, este proceso es lo que le confiere su excepcional resistencia y translucidez estética. Una sinterización incompleta a temperaturas más bajas resulta en una restauración más débil, más opaca y clínicamente inaceptable.

El Rango Crítico de Temperatura

El rango de 1400°C a 1600°C no es arbitrario. Esta es la temperatura a la que la estructura cristalina de la zirconia sufre su densificación final.

Operar un horno dentro de este rango preciso, según lo especificado por el fabricante de zirconia, asegura que el material alcance sus propiedades físicas objetivo, incluyendo la resistencia a la flexión y la resistencia a la fractura.

Hornos de Zirconia vs. Cerámica: Una Distinción Clave

Un punto común de confusión es si un horno puede manejar todos los materiales dentales. Los requisitos de temperatura crean una clara división tecnológica.

Hornos de Zirconia: Los Especialistas en Alta Temperatura

Estos hornos están diseñados específicamente para alcanzar y mantener temperaturas de hasta 1600°C o más. Cuentan con elementos calefactores especializados (a menudo disilicida de molibdeno) y aislamiento diseñado para soportar el estrés térmico extremo de un ciclo de zirconia.

Hornos de Cerámica: Cocción a Baja Temperatura

En contraste, los hornos utilizados para cocer porcelana y otras cerámicas dentales operan a temperaturas mucho más bajas, típicamente entre 700°C y 1100°C.

Estos hornos no están diseñados para alcanzar las temperaturas necesarias para la sinterización de zirconia. Intentarlo es imposible y destruiría el equipo.

Comprensión de las Ventajas y Desventajas de la Sinterización a Alta Temperatura

La necesidad de altas temperaturas introduce varias consideraciones prácticas que todo laboratorio o clínica dental debe sopesar.

Mayores Costos Iniciales

Los materiales y la tecnología necesarios para producir de forma segura y fiable temperaturas superiores a 1400°C hacen que los hornos de zirconia sean significativamente más caros que sus homólogos cerámicos de baja temperatura.

Ciclos de Sinterización Más Largos

Un ciclo de sinterización de zirconia no es rápido. Implica un lento aumento hasta la temperatura máxima, un tiempo de "mantenimiento" o "reposo" a esa temperatura, y un período de enfriamiento cuidadosamente controlado. Todo este proceso puede llevar varias horas, lo que afecta la productividad del laboratorio y los tiempos de entrega al paciente.

Inadecuación para Flujos de Trabajo Solo con Cerámica

Si una clínica trabaja exclusivamente con restauraciones de porcelana fusionada a metal (PFM) o e.max estratificado, invertir en un horno de zirconia de alta temperatura es innecesario. El equipo estaría subutilizado y no sería rentable para materiales de baja temperatura.

Tomar la Decisión Correcta para su Clínica

Su decisión sobre la tecnología del horno debe alinearse directamente con los materiales que usa con más frecuencia.

- Si su enfoque principal son las restauraciones de zirconia monolítica de alta resistencia: Un horno de alta temperatura dedicado, capaz de alcanzar al menos 1550°C, es una inversión no negociable para obtener resultados predecibles.

- Si su enfoque principal es la porcelana y otras cerámicas tradicionales: Un horno de cerámica estándar es la opción más eficiente y rentable para su flujo de trabajo.

- Si gestiona un laboratorio versátil con una mezcla de materiales: Probablemente necesitará invertir en ambos tipos de hornos para optimizar la eficiencia y evitar comprometer la calidad de cualquiera de los materiales.

Hacer coincidir las capacidades del horno con los requisitos del material es la base para producir restauraciones dentales consistentes y de alta calidad.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | 1400°C a 1600°C (2552°F a 2912°F) |

| Proceso Clave | Sinterización para densificación y resistencia |

| Comparación | Hornos de zirconia: 1400°C-1600°C; Hornos de cerámica: 700°C-1100°C |

| Consideraciones | Mayor costo, ciclos más largos, uso específico del material |

¡Actualice su laboratorio dental con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una sinterización precisa para la zirconia, entregando restauraciones fuertes y translúcidas de manera eficiente. Contáctenos hoy para mejorar su flujo de trabajo y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas