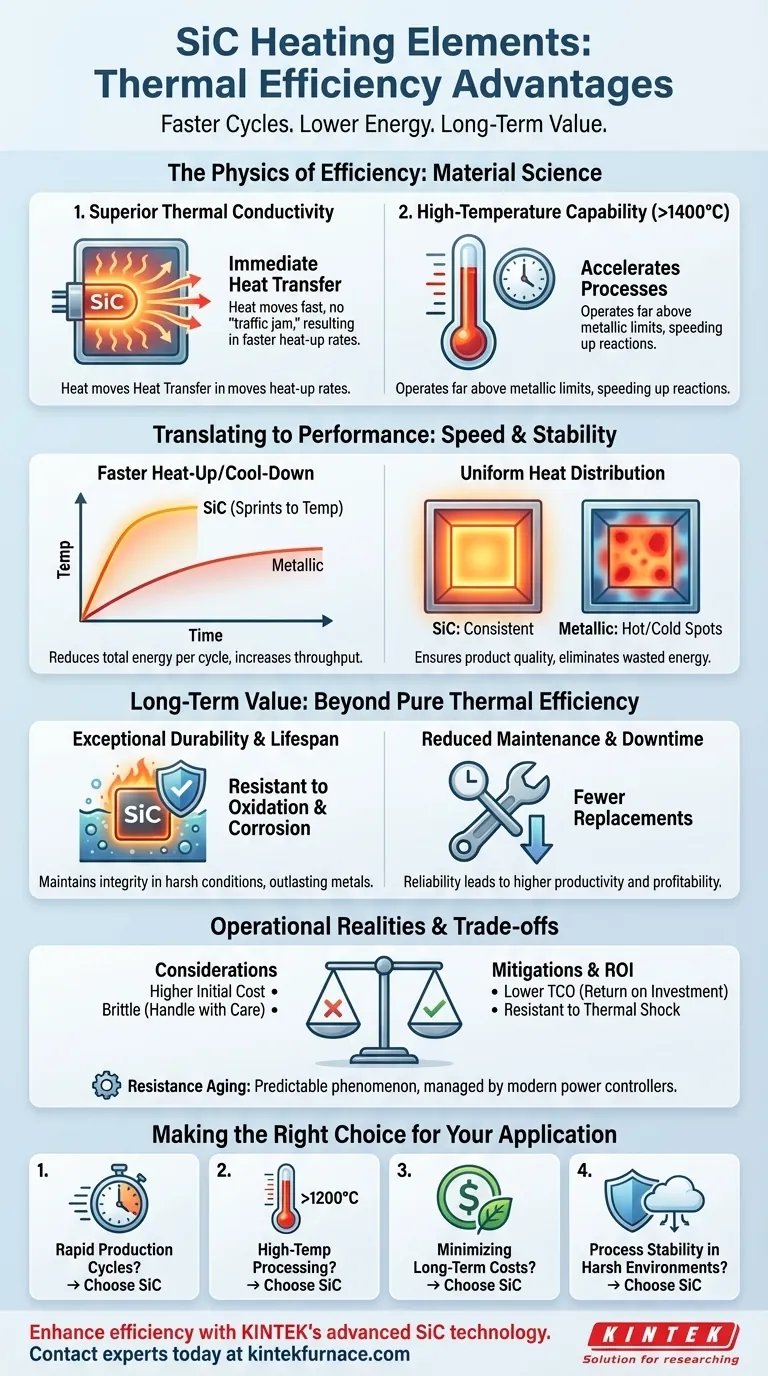

En esencia, la eficiencia térmica de los elementos calefactores de Carburo de Silicio (SiC) proviene de dos propiedades fundamentales del material: su capacidad para operar a temperaturas extremadamente altas y su excelente conductividad térmica. Estas características les permiten transferir calor a una carga de trabajo de manera más rápida y efectiva que los elementos metálicos tradicionales, reduciendo directamente el desperdicio de energía y acortando los tiempos del ciclo del proceso.

La ventaja clave no es solo que los elementos de SiC se calientan más, sino que entregan ese calor con una velocidad y uniformidad superiores. Esto se traduce directamente en un menor consumo de energía, una mayor producción y, en última instancia, una reducción de los costos operativos.

La física detrás de la eficiencia del SiC

Para comprender los beneficios prácticos del SiC, primero debemos observar la ciencia de los materiales que impulsa su rendimiento. Sus ventajas no son arbitrarias; son el resultado directo de su composición física.

Conductividad térmica superior

El SiC posee una excelente conductividad térmica. Esto significa que el calor generado dentro del elemento se mueve a través de él y se irradia a su horno o cámara de proceso con un retraso mínimo.

A diferencia de los materiales con menor conductividad que pueden crear un "atasco" de energía térmica, el SiC asegura que la energía por la que paga se ponga a trabajar de inmediato. Esto resulta en tasas de calentamiento más rápidas y una distribución de temperatura más uniforme.

Capacidad de alta temperatura

Los elementos de SiC pueden operar a temperaturas de proceso que superan con creces los límites de la mayoría de las aleaciones metálicas, a menudo muy por encima de los 1400 °C (2550 °F).

Operar a una temperatura más alta puede acelerar drásticamente muchas reacciones químicas y procesos físicos. Esto significa que una tarea determinada se puede completar en menos tiempo, lo que es una forma principal de eficiencia del proceso, ahorrando tiempo y energía.

Traducción de propiedades en rendimiento

Estas propiedades físicas crean ventajas tangibles en un entorno industrial o de laboratorio. La eficiencia del SiC es más evidente en su velocidad y estabilidad.

Ciclos de calentamiento y enfriamiento más rápidos

Debido a que el SiC transfiere tan bien el calor, los hornos equipados con estos elementos alcanzan su temperatura objetivo significativamente más rápido.

Esta capacidad de "acelerar" hasta la temperatura reduce la energía total consumida por ciclo. Para operaciones que implican calentamiento y enfriamiento frecuentes, esto conduce a mejoras importantes en el rendimiento y ahorros sustanciales de energía.

Distribución uniforme del calor

La alta conductividad del SiC ayuda a eliminar los puntos calientes y fríos dentro de una cámara de calentamiento. Todo el elemento irradia calor uniformemente por su superficie.

Esta uniformidad garantiza una calidad constante del producto y evita que se desperdicie energía al sobrecalentar ciertas áreas mientras se calientan insuficientemente otras.

Comprensión de las compensaciones y las realidades operativas

Si bien el SiC ofrece ventajas convincentes, una evaluación técnica completa requiere reconocer sus características operativas y compensaciones específicas.

Mayor inversión inicial

Los elementos calefactores de SiC suelen tener un costo inicial más alto en comparación con los elementos metálicos comunes como el Kanthal (FeCrAl).

Este costo debe evaluarse en función del Costo Total de Propiedad (TCO). Los ahorros de energía, la vida útil más larga y las menores necesidades de mantenimiento del SiC a menudo proporcionan un claro retorno de la inversión inicial durante la vida útil del elemento.

Fragilidad y manipulación

Como material cerámico, el SiC es más frágil que los elementos metálicos dúctiles. Es susceptible a daños por golpes o impactos mecánicos.

Se debe tener cuidado durante la instalación y el mantenimiento para evitar que los elementos se agrieten. Sin embargo, su bajo coeficiente de expansión térmica los hace altamente resistentes al choque térmico (rotura por cambios rápidos de temperatura).

Envejecimiento por resistencia

Una característica clave del SiC es que su resistencia eléctrica aumenta gradualmente con el uso a lo largo del tiempo, un fenómeno conocido como envejecimiento.

Esto no es un defecto, sino una propiedad predecible. Su sistema de control de energía debe ser capaz de compensar entregando un voltaje mayor durante la vida útil del elemento para mantener una salida de energía constante. Los controladores de potencia SCR modernos están diseñados específicamente para este propósito.

El valor a largo plazo: más allá de la eficiencia térmica pura

El valor total del SiC se extiende más allá de los simples cálculos de energía e incluye su notable durabilidad.

Durabilidad y vida útil excepcionales

El SiC es altamente resistente tanto a la oxidación como a la corrosión química, incluso en atmósferas agresivas y de alta temperatura.

Esto permite que los elementos mantengan su integridad estructural y rendimiento durante períodos prolongados, superando con creces a los elementos metálicos en condiciones desafiantes.

Mantenimiento y tiempo de inactividad reducidos

La resistencia, durabilidad y larga vida útil de los elementos de SiC significan menos reemplazos y un mantenimiento menos frecuente.

Para cualquier entorno de producción, la reducción del tiempo de inactividad contribuye directamente a la rentabilidad. La fiabilidad del SiC garantiza que sus procesos de calentamiento sigan siendo operativos y productivos.

Tomando la decisión correcta para su aplicación

Seleccionar un elemento calefactor requiere hacer coincidir sus capacidades con su objetivo operativo principal.

- Si su enfoque principal son los ciclos de producción rápidos: El SiC es la opción superior debido a sus rápidas tasas de calentamiento, que minimizan el tiempo entre lotes.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): El SiC es una de las pocas opciones prácticas y fiables, superando significativamente a los metales convencionales.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La combinación de ahorro de energía, larga vida útil y bajo mantenimiento del SiC a menudo justificará su precio inicial más alto.

- Si su enfoque principal es la estabilidad del proceso en entornos hostiles: La resistencia inherente del SiC a la oxidación y la corrosión proporciona una fiabilidad y longevidad inigualables.

En última instancia, elegir SiC es una decisión estratégica para invertir en rendimiento, fiabilidad y eficiencia operativa a largo plazo.

Tabla resumen:

| Ventaja | Impacto clave |

|---|---|

| Conductividad térmica superior | Tasas de calentamiento más rápidas y distribución uniforme de la temperatura |

| Capacidad de alta temperatura (>1400°C) | Procesos acelerados y fiabilidad a alta temperatura |

| Calentamiento/enfriamiento más rápido | Tiempos de ciclo reducidos y ahorros significativos de energía |

| Durabilidad excepcional | Larga vida útil y mantenimiento reducido en entornos hostiles |

¿Listo para mejorar la eficiencia de su laboratorio y reducir los costos operativos con la avanzada tecnología de calentamiento de SiC?

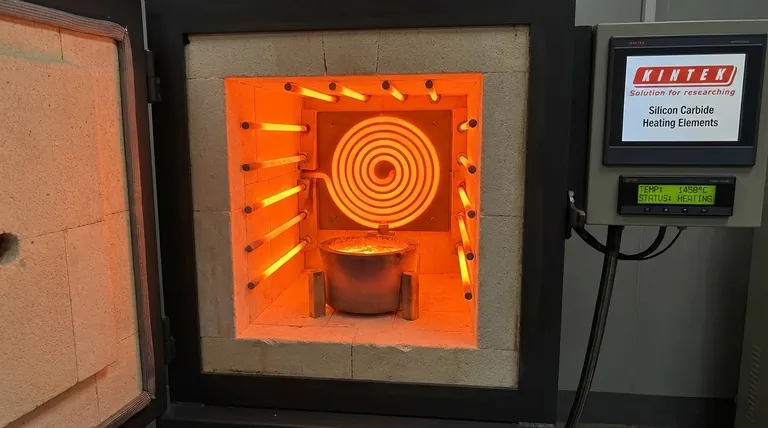

La experiencia de KINTEK en soluciones de hornos de alta temperatura, incluidos nuestros robustos elementos calefactores de SiC, está respaldada por una excepcional I+D y fabricación interna. Ofrecemos una profunda personalización para que coincida con precisión con los requisitos únicos de su proceso, ya sea que utilice sistemas de Mufla, Tubo, Vacío o CVD/PECVD.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden ofrecer un rendimiento más rápido, una uniformidad superior y una fiabilidad a largo plazo para su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad