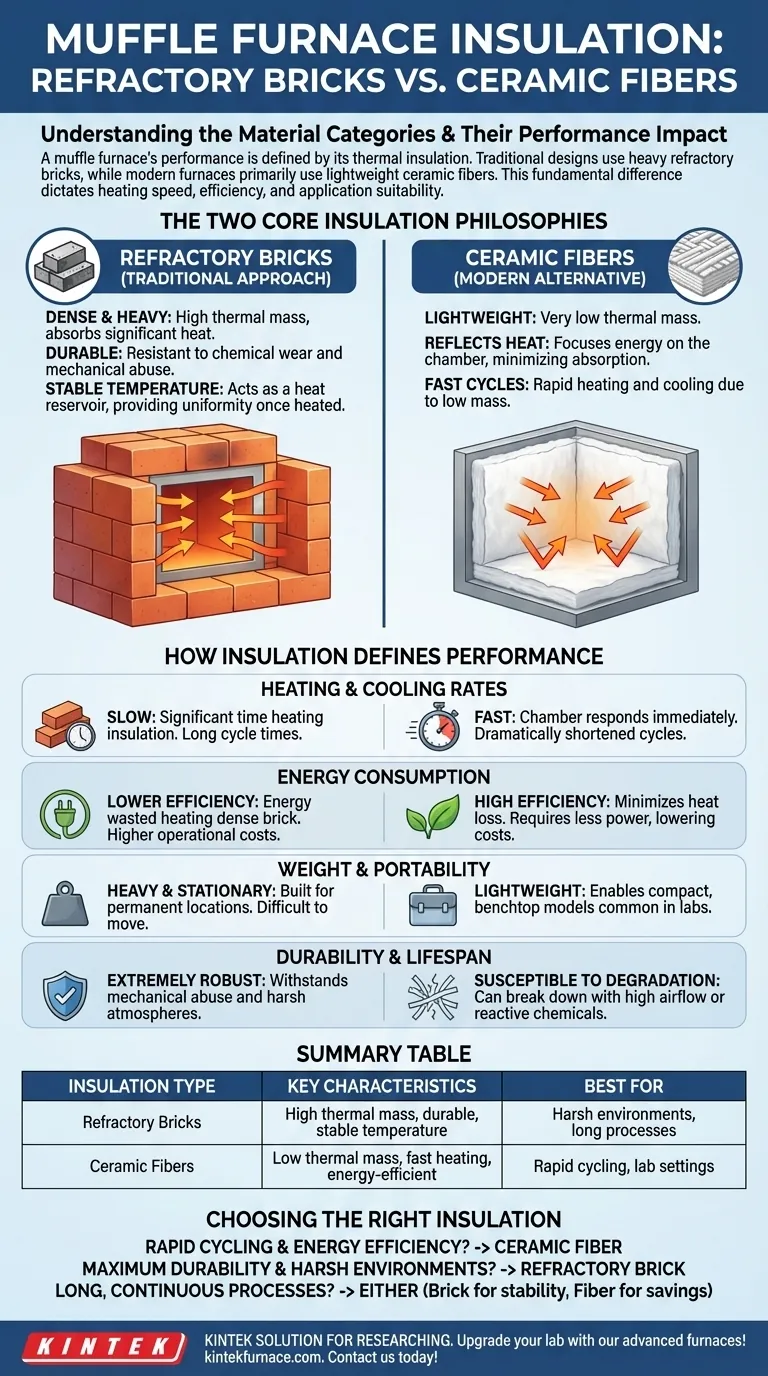

En esencia, el rendimiento de un horno mufla se define por su aislamiento térmico, el cual se divide en dos categorías principales. El diseño tradicional utiliza pesados ladrillos refractarios, mientras que los hornos modernos utilizan principalmente fibras cerámicas ligeras. Esta diferencia fundamental en el material determina la velocidad de calentamiento del horno, la eficiencia energética y la idoneidad general para la aplicación.

La elección entre los tipos de aislamiento es una disyuntiva crítica. Los hornos de ladrillo refractario ofrecen durabilidad y estabilidad térmica a costa de un rendimiento lento y un alto consumo de energía, mientras que los hornos de fibra cerámica proporcionan un calentamiento y eficiencia rápidos a expensas de la robustez a largo plazo.

Las Dos Filosofías Fundamentales de Aislamiento

La función de un horno mufla es contener el calor extremo. El material utilizado para esta contención es el factor más importante en su diseño, creando una distinción clara entre dos enfoques.

Ladrillos Refractarios: El Enfoque Tradicional

Los hornos de ladrillo refractario se construyen utilizando ladrillos cerámicos densos y pesados. Estos materiales son conocidos por su alta masa térmica, lo que significa que absorben una cantidad significativa de calor.

Esta construcción da como resultado un horno excepcionalmente duradero y resistente al desgaste químico. La alta masa también ayuda a mantener una temperatura muy estable y uniforme una vez que el horno está completamente calentado.

Fibras Cerámicas: La Alternativa Moderna

Los hornos modernos se construyen utilizando aislamiento hecho de fibras cerámicas ligeras, como fibra de alúmina de alta pureza. Este material tiene una masa térmica muy baja.

En lugar de absorber calor, la fibra cerámica lo refleja, manteniendo la energía enfocada en la cámara. Esto hace que los hornos aislados con fibra sean significativamente más eficientes energéticamente y permite ciclos de calentamiento y enfriamiento mucho más rápidos.

Cómo el Aislamiento Define el Rendimiento del Horno

La elección entre ladrillo y fibra no es meramente una cuestión de preferencia de material; impacta directamente la operación y utilidad diaria del horno.

Tasas de Calentamiento y Enfriamiento

Un horno de ladrillo refractario se calienta y enfría lentamente. Se gasta una cantidad significativa de energía y tiempo calentando el aislamiento en sí antes de que la cámara alcance su temperatura de consigna.

Un horno de fibra cerámica se calienta y enfría muy rápidamente. Debido a que las fibras de baja masa no absorben mucho calor, la cámara puede responder casi inmediatamente a los elementos calefactores, acortando drásticamente los tiempos de ciclo.

Consumo de Energía

Los hornos de ladrillo son menos eficientes energéticamente. La energía utilizada para calentar el denso aislamiento de ladrillo se desperdicia esencialmente con cada ciclo y contribuye a mayores costos operativos, especialmente para procesos que requieren calentamiento y enfriamiento frecuentes.

Los hornos de fibra son altamente eficientes energéticamente. Al reflejar el calor en lugar de absorberlo, minimizan la pérdida de calor y requieren menos energía para alcanzar y mantener la temperatura, lo que reduce los costos operativos.

Peso y Portabilidad

El gran peso de los ladrillos hace que estos hornos sean extremadamente pesados y estacionarios. Están construidos para una ubicación permanente y no son fáciles de mover.

La naturaleza ligera del aislamiento de fibra cerámica permite la construcción de modelos de sobremesa mucho más livianos y compactos que son comunes en entornos de laboratorio.

Comprender las Compensaciones

Si bien la fibra cerámica ofrece ventajas claras en velocidad y eficiencia, no es la opción superior para todas las aplicaciones. Comprender las limitaciones es clave para seleccionar la herramienta adecuada.

Durabilidad y Vida Útil

Los ladrillos refractarios son extremadamente robustos. Pueden soportar abuso mecánico y son generalmente más resistentes a las atmósferas químicas agresivas que pueden generarse durante ciertos procesos.

Las fibras cerámicas, aunque son aislantes eficaces, pueden ser más susceptibles a la degradación con el tiempo. El flujo de aire de alta velocidad o los productos químicos reactivos pueden hacer que las fibras se descompongan, lo que podría reducir su vida útil y sus propiedades aislantes.

Uniformidad de la Temperatura

Una vez "saturado de calor", la alta masa térmica de un horno de ladrillo proporciona una estabilidad y uniformidad de temperatura excepcionales en toda la cámara. Actúa como un gran y estable depósito de calor.

Los hornos de fibra pueden mostrar una ligera mayor fluctuación de temperatura ya que responden muy rápidamente a los elementos calefactores que se encienden y apagan cíclicamente. Sin embargo, los controladores de temperatura modernos han mitigado en gran medida este problema para la mayoría de las aplicaciones.

Elegir el Aislamiento Correcto para su Aplicación

Su decisión final debe guiarse por las demandas específicas de su trabajo. Considere el objetivo principal de su proceso de calentamiento para tomar una decisión informada.

- Si su enfoque principal es el ciclo rápido y la eficiencia energética: Un horno de fibra cerámica es la opción definitiva para un calentamiento y enfriamiento rápidos.

- Si su enfoque principal es la máxima durabilidad para entornos hostiles: Un horno tradicional de ladrillo refractario proporciona una robustez y longevidad inigualables.

- Si está ejecutando procesos de alta temperatura muy largos y continuos: Cualquiera puede funcionar, pero la estabilidad de un horno de ladrillo puede ser una ventaja, mientras que el ahorro de energía de un horno de fibra se vuelve significativo durante tiempos de ejecución prolongados.

Comprender el material aislante le permite pasar de simplemente comprar un horno a invertir en la herramienta adecuada para su objetivo científico o industrial específico.

Tabla de Resumen:

| Tipo de Aislamiento | Características Clave | Mejor Para |

|---|---|---|

| Ladrillos Refractarios | Alta masa térmica, duradero, temperatura estable | Entornos hostiles, procesos largos |

| Fibras Cerámicas | Baja masa térmica, calentamiento rápido, eficiente energéticamente | Ciclos rápidos, entornos de laboratorio |

¡Mejore su laboratorio con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios soluciones personalizadas como Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que sus necesidades experimentales únicas se satisfagan con precisión. ¡Contáctenos hoy para mejorar la eficiencia y el rendimiento!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO