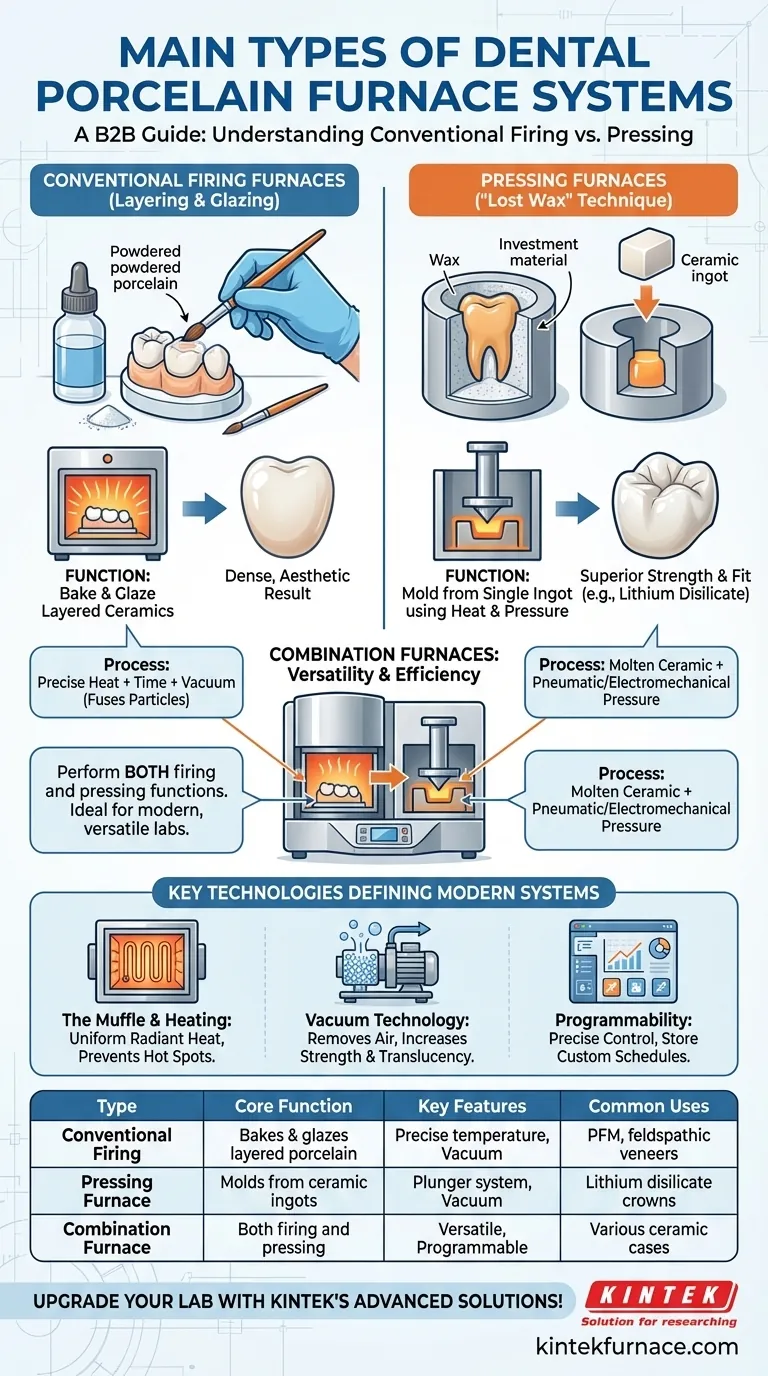

En términos sencillos, los dos tipos principales de hornos para porcelana dental se distinguen por su función principal: los hornos de cocción convencional y los hornos de prensado. Un horno convencional se utiliza para cocer y glasear cerámicas que han sido estratificadas por un técnico, mientras que un horno de prensado utiliza calor y presión para moldear una restauración a partir de un lingote cerámico único. Muchas unidades modernas son hornos combinados capaces de realizar ambas funciones.

La distinción más crítica entre los sistemas de hornos dentales no es el elemento calefactor, sino el proceso que realizan. Su elección depende totalmente de si necesita simplemente cocer porcelana estratificada o prensar cerámica fundida en un molde, una decisión impulsada por los materiales que utiliza.

Comprender la función principal: Cocción frente a Prensado

La clasificación de un horno dental se entiende mejor por el trabajo que necesita realizar. Si bien características como las bombas de vacío y la programación digital son ahora estándar, la diferencia mecánica fundamental reside en la capacidad de prensar el material.

Hornos de Cocción Convencional (Estratificación y Glaseado)

El método tradicional de creación de una restauración de porcelana implica que un técnico construya meticulosamente su forma y color utilizando capas de polvo de porcelana mezclado con un líquido.

El horno de cocción convencional es el horno para este proceso. Su única función es calentar la restauración estratificada de acuerdo con un programa preciso de temperatura y tiempo. Este proceso, a menudo realizado al vacío, fusiona las partículas de cerámica para crear un resultado denso, fuerte y estético. Estos hornos también se utilizan para el paso final de glaseado para crear una superficie lisa y de aspecto natural.

Hornos de Prensado (La Técnica de "Cera Perdida" para Cerámicas)

Las cerámicas prensables, como el disilicato de litio, requieren un enfoque diferente que proporcione una resistencia y un ajuste superiores. Este proceso implica crear un modelo de cera de la restauración final, que luego se encapsula en un material de mufla para crear un molde.

Un horno de prensado se encarga de los pasos subsiguientes. Después de que la cera se quema del molde, el horno calienta un lingote cerámico sólido hasta que se funde. Luego, el horno utiliza un émbolo neumático o electromecánico integrado para prensar la cerámica fundida en la cavidad del molde. Esta combinación de calor y presión crea una restauración increíblemente densa y con un ajuste preciso.

El Auge de los Hornos Combinados

Para maximizar la versatilidad y la eficiencia, la mayoría de los fabricantes líderes ahora producen hornos combinados. Estas unidades funcionan como hornos de cocción convencionales de alta calidad, pero también incluyen un mecanismo de prensado. Esto permite a un laboratorio dental realizar tanto las técnicas tradicionales de estratificación como los procedimientos modernos de prensado con un solo equipo, lo que los convierte en la opción más común para los laboratorios nuevos.

Tecnologías clave que definen un horno moderno

Más allá de la función principal, varias características clave son críticas para lograr resultados consistentes y de alta calidad. Estos no son tipos de hornos, sino componentes esenciales de cualquier sistema de grado profesional.

La Mufla y el Elemento Calefactor

El corazón del horno es la mufla, que es la cámara de calentamiento. Los hornos modernos utilizan un elemento calefactor envuelto en cuarzo que proporciona calor radiante indirecto. Este diseño garantiza una distribución del calor extremadamente uniforme en toda la cámara, lo que evita los puntos calientes y asegura que toda la restauración se cueza de manera uniforme.

Tecnología de Vacío

Cocer porcelana al vacío es esencial. A medida que el horno se calienta, una bomba elimina el aire de la mufla. Esto evita que el oxígeno quede atrapado entre las partículas de cerámica, lo que de otro modo crearía burbujas y porosidad. Una restauración cocida al vacío es significativamente más fuerte, densa y más translúcida.

Programabilidad y Control de Precisión

Los hornos modernos se controlan digitalmente y son totalmente programables. Esto permite a los técnicos crear y almacenar ciclos de cocción personalizados para los materiales específicos que utilizan, ya que diferentes cerámicas (p. ej., feldespáticas frente a disilicato de litio) tienen requisitos de temperatura únicos. Los hornos de alta gama mantienen una precisión de temperatura de +/- 1 °C, un nivel de precisión que no es negociable para resultados predecibles.

Comprender las Compensaciones

Elegir el horno adecuado requiere equilibrar la capacidad con el costo y el flujo de trabajo. Su decisión está directamente ligada a los tipos de restauraciones que produce su laboratorio.

Costo frente a Versatilidad

Un horno diseñado solo para cocción convencional es la opción más básica y rentable. Un horno de prensado, debido a su sistema de émbolo mecánico adicional y su ingeniería más compleja, representa una inversión inicial mayor. Los hornos combinados, aunque son los más caros, ofrecen el mayor valor a largo plazo y la mayor versatilidad.

La Compatibilidad de Materiales es Obligatoria

Su elección de horno está dictada por su elección de materiales. Si su laboratorio planea trabajar con cerámicas prensables como vidrio reforzado con leucita o disilicato de litio (un estándar del mercado para coronas de alta resistencia), entonces un horno de prensado es obligatorio. Simplemente no puede procesar estos materiales en una unidad que solo realice cocción convencional.

Calibración y Mantenimiento

Un horno de porcelana es un instrumento de precisión, no solo un horno. La calibración regular de la temperatura es fundamental. Un horno inexacto puede cocer insuficientemente las restauraciones, dejándolas débiles, o cocerlas en exceso, causando un ajuste deficiente, hundimiento y tonos incorrectos. El mantenimiento constante garantiza resultados clínicos consistentes.

Tomar la decisión correcta para su laboratorio

Seleccionar el sistema de horno correcto es una decisión estratégica. Base su elección en los servicios que ofrece hoy y sus metas para el futuro.

- Si su enfoque principal son las restauraciones estratificadas tradicionales (PFM o carillas feldespáticas): Un horno de cocción convencional de alta calidad con programación precisa y un sistema de vacío fiable es una solución suficiente y rentable.

- Si su enfoque principal son las restauraciones monolíticas de alta resistencia (p. ej., coronas de disilicato de litio): Un horno de prensado dedicado o combinado es absolutamente esencial para su flujo de trabajo.

- Si está equipando un laboratorio versátil o planea un crecimiento futuro: Un horno combinado de cocción y prensado es la inversión más acertada, ya que proporciona la máxima flexibilidad para manejar cualquier caso de cerámica que se le presente.

Comprender estas diferencias funcionales le permite invertir en equipos que respaldan directamente la calidad, la eficiencia y la rentabilidad de su laboratorio.

Tabla de resumen:

| Tipo | Función Principal | Características Clave | Usos Comunes |

|---|---|---|---|

| Horno de Cocción Convencional | Cocer y glasear porcelana estratificada | Control preciso de la temperatura, tecnología de vacío | Restauraciones estratificadas tradicionales (p. ej., PFM, carillas feldespáticas) |

| Horno de Prensado | Moldear restauraciones a partir de lingotes cerámicos mediante calor y presión | Émbolo neumático/electromecánico, sistema de vacío | Restauraciones monolíticas de alta resistencia (p. ej., coronas de disilicato de litio) |

| Horno Combinado | Realiza funciones tanto de cocción como de prensado | Versátil, programable, incluye mecanismo de prensado | Laboratorios que requieren flexibilidad para diversos casos de cerámica |

¡Mejore su laboratorio dental con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas fiables como hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la calidad. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden apoyar el crecimiento y la rentabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica