En esencia, los hornos de porcelana se distinguen por el entorno en el que cuecen las cerámicas dentales. Los dos tipos fundamentales son los hornos de vacío, que eliminan el aire para crear restauraciones densas y resistentes, y los hornos atmosféricos, que funcionan a presión de aire normal para procesos de acabado más sencillos. La mayoría de los hornos combinados modernos pueden realizar ambas funciones.

La distinción fundamental no es el modelo del horno, sino el proceso: cocer bajo vacío es esencial para la integridad estructural y la estética de la porcelana estratificada, mientras que cocer en una atmósfera estándar es suficiente para el vidriado final de la superficie.

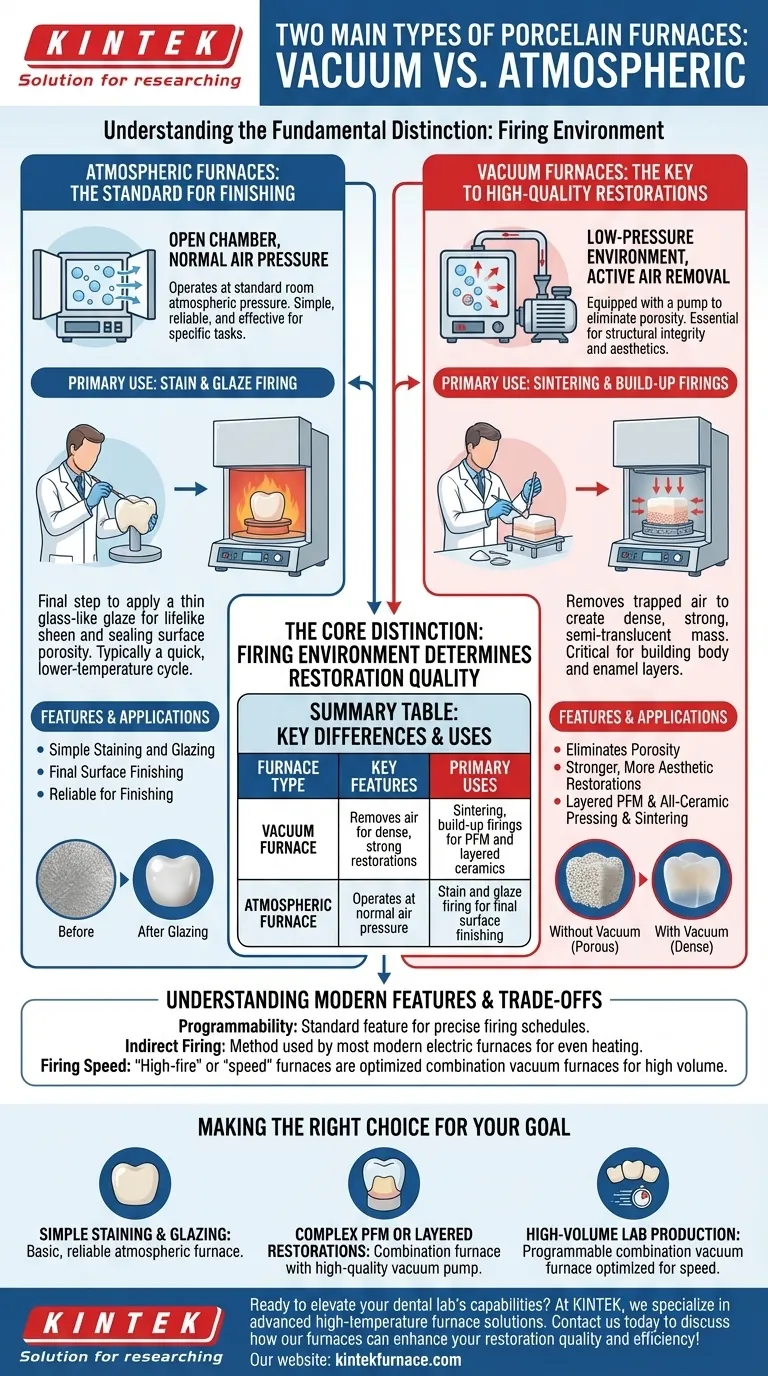

Comprender la diferencia fundamental: Atmósfera frente a Vacío

La calidad de una restauración dental final está directamente ligada al entorno de cocción. La presencia o ausencia de aire durante el ciclo de calentamiento cambia drásticamente las propiedades finales de la cerámica.

Hornos Atmosféricos: El estándar para el acabado

Un horno atmosférico funciona con una cámara de cocción (conocida como mufla) que está abierta al aire circundante. La presión interna es la misma que la presión atmosférica de la sala.

Estos hornos utilizan elementos calefactores eléctricos para alcanzar las temperaturas precisas necesarias para procesos que no requieren la eliminación de aire. Son sencillos, fiables y eficaces para sus tareas específicas.

Su uso principal es para el vidriado y la aplicación de colorantes (stain). Este es el paso final en el que se aplica una fina capa de esmalte vítreo a la superficie de una corona para darle un brillo realista y sellar su porosidad superficial.

Hornos de Vacío: La clave para restauraciones de alta calidad

Un horno de vacío está equipado con una bomba que elimina activamente el aire de la mufla antes y durante las etapas iniciales del ciclo de cocción. Esto crea un entorno de baja presión.

El propósito del vacío es eliminar la porosidad. Cuando las capas de polvo de porcelana se calientan, el aire atrapado puede formar burbujas microscópicas, debilitando la estructura final y creando una apariencia opaca y calcárea.

Al eliminar el aire, las partículas de porcelana pueden fusionarse en una masa densa y semitranslúcida que es significativamente más resistente y estética. Este proceso, denominado sinterización, es fundamental para construir las capas de cuerpo y esmalte de una corona o puente.

El papel del horno en las restauraciones dentales

Un horno de porcelana no se utiliza para una sola tarea. Desempeña un papel en múltiples etapas de la creación de una restauración metalocerámica o totalmente cerámica.

Construcción de la restauración capa por capa

Para las coronas de porcelana fusionada sobre metal (PFM) o de zirconia estratificada, un técnico aplica meticulosamente porcelanas opacas, de dentina y de esmalte en forma de polvo/líquido. Cada capa se cuece por separado en el horno.

Estas cocciones cruciales de "construcción" se realizan bajo vacío para garantizar que cada capa sea densa, resistente y se adhiera correctamente a la capa inferior.

Prensado y Sinterización

Algunas restauraciones totalmente cerámicas se fabrican a partir de ingots de cerámica prensable. En este proceso, el horno calienta el lingote de cerámica hasta que se funde y luego lo prensa en un molde, a menudo al vacío para garantizar un resultado sin huecos.

Para la zirconia monolítica, el horno realiza un ciclo de sinterización largo que encoge el material fresado en "estado verde" a su forma final, increíblemente resistente.

Finalización con colorantes y vidriado

Independientemente de cómo se haya fabricado la corona, el paso final es casi siempre un vidriado. Se trata de un ciclo rápido a menor temperatura realizado en atmósfera para crear una superficie lisa, brillante y no porosa.

Comprensión de las compensaciones y características clave

Si bien la diferencia entre atmósfera y vacío es la distinción central, los hornos modernos se definen por otras características que a menudo se confunden con "tipos" fundamentales.

La importancia de la programabilidad

Casi todos los hornos dentales modernos son programables. Esto no es un tipo, sino una característica estándar. Permite al técnico crear y guardar programas de cocción precisos —controlando las velocidades de rampa de temperatura, los tiempos de mantenimiento y los niveles de vacío— para el material cerámico específico que se está utilizando.

El mito del "Fuego Directo"

La terminología de "fuego directo" o "fuego indirecto" no es una clasificación estándar o útil para los hornos eléctricos dentales modernos.

Prácticamente todos los hornos contemporáneos utilizan un método de cocción indirecta. Los elementos calefactores eléctricos (bobinas, tubos de cuarzo o varillas de carburo de silicio) calientan la cámara, y el calor radiante de la cámara cuece la restauración. Esto garantiza un calentamiento uniforme y controlado.

La velocidad de cocción como característica

Los llamados hornos de "alta cocción" o de "velocidad" no son una categoría distinta, sino hornos de vacío combinados optimizados para la eficiencia. Utilizan elementos calefactores y aislamiento avanzados para reducir los tiempos de cocción, lo que supone un gran beneficio para los laboratorios dentales de gran volumen.

Tomar la decisión correcta para su objetivo

La capacidad de horno adecuada está determinada completamente por las restauraciones dentales que tiene previsto producir.

- Si su enfoque principal es el simple teñido y vidriado de coronas monolíticas: Solo se requiere un horno atmosférico básico y fiable.

- Si su enfoque principal es construir restauraciones complejas PFM o totalmente cerámicas estratificadas: Un horno combinado con una bomba de vacío fiable y de alta calidad es absolutamente esencial.

- Si su enfoque principal es la producción de laboratorio de gran volumen: Un horno de vacío combinado programable con características optimizadas para la velocidad y la coherencia es la inversión más estratégica.

Comprender el papel del vacío es la clave para dominar el arte y la ciencia de la cerámica dental moderna.

Tabla de resumen:

| Tipo de Horno | Características Clave | Usos Principales |

|---|---|---|

| Horno de Vacío | Elimina el aire para restauraciones densas y resistentes | Sinterización, cocciones de construcción para PFM y cerámicas estratificadas |

| Horno Atmosférico | Funciona a presión de aire normal | Vidriado y aplicación de colorantes para el acabado superficial final |

¿Listo para elevar las capacidades de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Mufla, Tubo, Hornos Rotativos, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, podemos satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la calidad y eficiencia de sus restauraciones.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas