En esencia, un horno rotatorio es un horno industrial de alta temperatura utilizado para inducir cambios físicos o químicos específicos en materiales sólidos. Los procesos más típicos que se realizan son la calcinación, la sinterización, el secado, la reducción y la oxidación, que son fundamentales para industrias como la producción de cemento, la metalurgia y el tratamiento de residuos.

Un horno rotatorio no es simplemente un horno grande; es un reactor dinámico de flujo continuo. Su verdadero propósito es transformar las propiedades fundamentales de un material controlando con precisión la temperatura, la atmósfera y el tiempo de residencia mientras gira a través del cilindro giratorio.

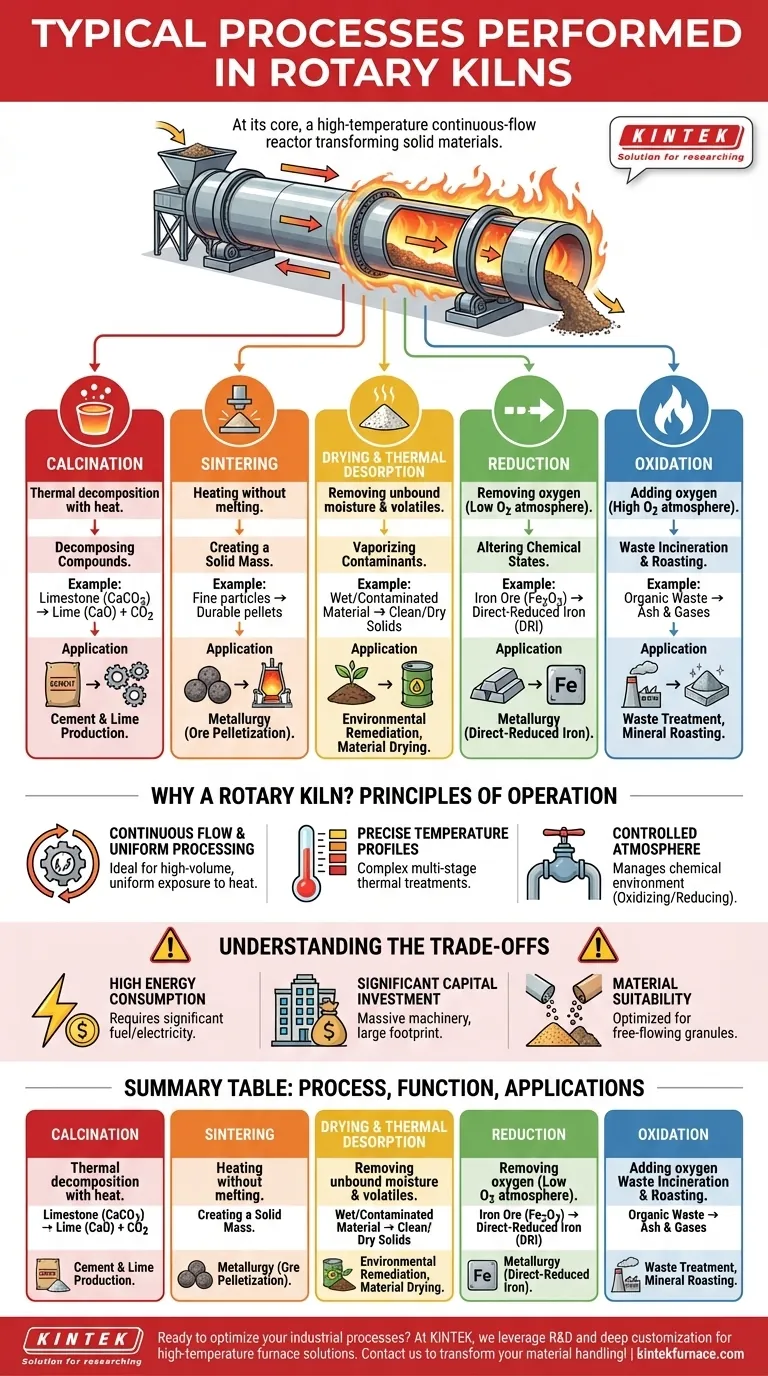

Las Funciones Centrales: Un Desglose de Procesos Clave

La versatilidad de un horno rotatorio proviene de su capacidad para facilitar varios procesos térmicos distintos, a menudo en combinación. Comprender estas funciones centrales es clave para entender el papel del equipo.

Calcinación: Descomposición de Compuestos con Calor

La calcinación es un proceso de descomposición térmica. Utiliza calor intenso para descomponer un compuesto, a menudo expulsando un componente volátil como dióxido de carbono o agua.

El ejemplo más común es la calcinación de piedra caliza (carbonato de calcio) para producir cal (óxido de calcio) y dióxido de carbono, un paso crítico en la fabricación de cemento y otros productos químicos industriales.

Sinterización: Creación de una Masa Sólida

La sinterización es el proceso de formar una masa sólida y coherente de material calentándolo a una temperatura alta sin fundirlo.

Este proceso se utiliza para aumentar la resistencia y la densidad de un material. En metalurgia, por ejemplo, las partículas finas de mineral de hierro se sinterizan en gránulos duraderos que pueden alimentarse a un alto horno.

Secado y Desorción Térmica: Eliminación de Volátiles

Esta es la función más simple, que utiliza calor para eliminar la humedad no ligada de un material. Sin embargo, este proceso puede ser más avanzado.

La desorción térmica es un proceso similar utilizado para la remediación ambiental. Calienta suelos o lodos contaminados a una temperatura lo suficientemente alta como para vaporizar compuestos orgánicos volátiles (COV) u otros contaminantes, separándolos del material sólido para su recolección o destrucción.

Reducción y Oxidación: Alteración de Estados Químicos

Estas son reacciones químicas opuestas que se controlan mediante la atmósfera del horno.

La reducción es un proceso que elimina oxígeno, a menudo utilizado en metalurgia. Por ejemplo, un horno rotatorio puede reducir el mineral de hierro (óxido de hierro) para producir hierro reducido directo (DRI). Esto requiere una atmósfera controlada y baja en oxígeno.

La oxidación es lo contrario; añade oxígeno. Esto se utiliza comúnmente en la incineración de residuos, donde los compuestos orgánicos se queman (se oxidan) para reducir su volumen y destruir componentes peligrosos. También se utiliza en el tostado de minerales para eliminar impurezas como el azufre.

¿Por Qué un Horno Rotatorio? Los Principios de Funcionamiento

La elección de un horno rotatorio sobre otros tipos de hornos está impulsada por sus ventajas operativas únicas que son cruciales para lograr una transformación de materiales consistente y a gran escala.

Flujo Continuo y Procesamiento Uniforme

El horno es un cilindro giratorio ligeramente inclinado. El material se introduce por el extremo superior y se vuelca lentamente hacia el extremo inferior, asegurando que cada partícula esté expuesta al calor de manera uniforme. Este flujo continuo es ideal para la producción industrial de gran volumen.

Perfiles de Temperatura y Calor Precisos

Los hornos rotatorios modernos ofrecen un control sofisticado sobre el perfil de temperatura a lo largo de su longitud. Esto permite procesos complejos donde un material podría secarse primero a baja temperatura, luego calcinarse a temperatura media y finalmente sinterizarse a alta temperatura, todo dentro de la misma unidad.

Atmósfera Controlada

La atmósfera interna del horno se puede gestionar con precisión para crear el entorno químico adecuado. Se utiliza una atmósfera oxidante (rica en oxígeno) para la combustión y el tostado, mientras que una atmósfera reductora (pobre en oxígeno) es necesaria para procesos como la reducción de mineral de hierro.

Comprender las Compensaciones

Aunque son potentes, los hornos rotatorios no son una solución universal. Implican compensaciones significativas que deben considerarse.

Alto Consumo de Energía

Alcanzar y mantener temperaturas que pueden superar los 2000 °F (1100 °C) requiere una tremenda cantidad de energía, lo que convierte a los costos de combustible en un gasto operativo principal.

Inversión de Capital Significativa y Huella Física

Los hornos rotatorios son maquinaria masiva y pesada que requiere una gran huella física y una inversión de capital inicial sustancial. Esto los hace adecuados para operaciones continuas a gran escala, no para trabajo por lotes pequeños o experimental.

Idoneidad del Material

El diseño está optimizado para sólidos granulares o peletizados de flujo libre. Los materiales que son muy finos, pegajosos o propensos a apelmazarse pueden requerir preprocesamiento (como la peletización) antes de poder pasarse eficazmente por un horno.

Tomar la Decisión Correcta para su Objetivo

El proceso específico que emplee en un horno rotatorio está dictado completamente por su objetivo final.

- Si su enfoque principal es producir materias primas como cemento o cal: Está aprovechando la calcinación para impulsar una descomposición química fundamental a temperaturas altas y estables.

- Si su enfoque principal es mejorar menas para metalurgia: Está utilizando la sinterización para crear gránulos físicamente robustos o la reducción para preparar químicamente el material para la fundición.

- Si su enfoque principal es la remediación ambiental o el tratamiento de residuos: Está utilizando la desorción térmica para vaporizar contaminantes o la oxidación (incineración) para destruir materia orgánica peligrosa.

En última instancia, el valor del horno rotatorio radica en su capacidad para convertir de manera confiable materias primas a granel en productos diseñados con precisión a través de una transformación térmica y química controlada.

Tabla Resumen:

| Proceso | Función Clave | Aplicaciones Comunes |

|---|---|---|

| Calcinación | Descomposición térmica para eliminar volátiles | Producción de cemento, fabricación de cal |

| Sinterización | Calentamiento sin fundir para formar masa sólida | Metalurgia para peletización de mineral |

| Secado/Desorción Térmica | Eliminación de humedad o contaminantes | Remediación ambiental, secado de materiales |

| Reducción | Eliminación de oxígeno en atmósferas bajas en oxígeno | Reducción de mineral de hierro a hierro reducido directo |

| Oxidación | Adición de oxígeno para combustión o purificación | Incineración de residuos, tostado de minerales |

¿Listo para optimizar sus procesos industriales con soluciones avanzadas de hornos rotatorios? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos Hornos Rotatorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar su manipulación de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente