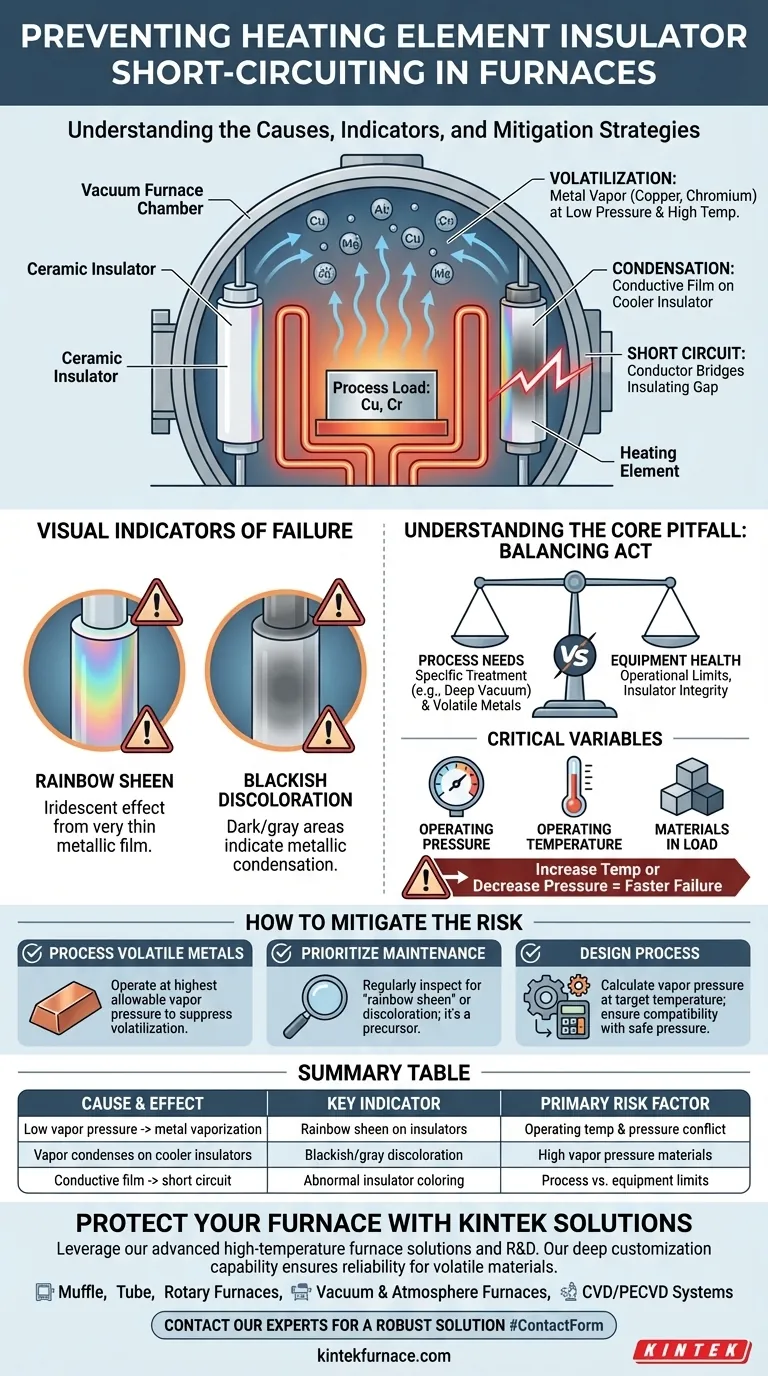

Los cortocircuitos en los aislantes de los elementos calefactores son causados principalmente por el funcionamiento de un horno a una presión de vapor demasiado baja para los materiales que se procesan. Esta condición permite que los metales conductores dentro de la carga del proceso, como el cobre o el cromo, se vaporicen y luego se condensen como una película delgada y conductora en las superficies más frías de los aislantes, creando un camino eléctrico no deseado.

El problema central es una transformación física: una presión de horno incorrecta puede convertir aislantes no conductores en conductores activos al cubrirlos con metal vaporizado de las piezas que está procesando. Esto compromete fundamentalmente la integridad eléctrica del horno.

El Mecanismo Central: Del Metal Sólido a la Película Conductora

Para prevenir este fallo, es esencial comprender el proceso paso a paso que conduce al cortocircuito. No es un evento instantáneo, sino una degradación gradual impulsada por la física del entorno del horno.

El Papel de la Presión de Vapor

Cada material tiene una presión de vapor, que es la presión a la que pasará de un estado sólido o líquido a gaseoso a una temperatura dada.

Operar un horno a una presión muy baja (un alto vacío) reduce significativamente la temperatura necesaria para que los materiales se vaporicen.

Volatilización de Metales de Proceso

Metales como el cobre y el cromo son particularmente susceptibles a esto. A altas temperaturas y bajas presiones, los átomos de estos metales escaparán de la superficie de la carga del proceso y se convertirán en un vapor metálico dentro de la cámara del horno.

Este proceso se conoce como volatilización o evaporación.

El Problema de la Condensación

Los aislantes de los elementos calefactores son, por diseño, a menudo ligeramente más fríos que los elementos calefactores y la propia carga del proceso.

Esta diferencia de temperatura crea un punto de condensación. El vapor metálico que circula en el horno se condensará preferentemente de nuevo en estado sólido sobre estas superficies de aislante más frías.

Creación del Cortocircuito

Con el tiempo, esta condensación se acumula formando una película delgada y metálica. Dado que esta película es eléctricamente conductora, puentea el espacio aislante.

Esto crea un nuevo camino de baja resistencia para la electricidad, causando un cortocircuito que puede dañar o destruir los elementos calefactores y la fuente de alimentación.

Identificación del Problema Antes del Fallo

Un fallo catastrófico a menudo puede ir precedido de claras advertencias visuales en los aislantes. La inspección proactiva es clave para prevenir costosos tiempos de inactividad.

El "Brillo Arcoíris"

Uno de los indicadores más comunes es un "brillo arcoíris" en el aislante cerámico. Este efecto iridiscente es característico de una película metálica muy delgada depositada en la superficie.

Decoloración Negruzca

En otros casos, la condensación puede aparecer como una simple zona negruzca o gris. Cualquier decoloración que se desvíe de la apariencia normal de la cerámica debe considerarse una señal potencial de condensación metálica.

Comprensión del Punto Crítico

El desafío central radica en equilibrar los requisitos del proceso metalúrgico con los límites operativos del hardware del horno.

Necesidades del Proceso vs. Salud del Equipo

La baja presión de vapor que causa el problema puede ser un parámetro deliberado y necesario para el tratamiento específico del proceso.

Sin embargo, ejecutar un proceso que requiere un vacío profundo mientras se calientan materiales conocidos por tener una alta presión de vapor crea un conflicto directo que pone al equipo en alto riesgo.

Las Variables Críticas

El riesgo de cortocircuito en el aislante es una función de tres variables principales: la presión de operación, la temperatura de operación y los materiales en la carga.

Un aumento en la temperatura o una disminución en la presión acelerará drásticamente la vaporización de metales volátiles, lo que conducirá a una falla más rápida del aislante.

Cómo Mitigar el Riesgo

Su estrategia operativa debe tener en cuenta las propiedades físicas de los materiales que está procesando para garantizar la fiabilidad del horno.

- Si su enfoque principal es procesar metales volátiles (como el cobre): Debe operar a la presión de vapor más alta permitida para su proceso para suprimir la volatilización del metal.

- Si su enfoque principal es el mantenimiento y la fiabilidad: Inspeccione regularmente los aislantes en busca de cualquier decoloración, especialmente el característico "brillo arcoíris", ya que este es un precursor directo de la falla.

- Si su enfoque principal es el diseño del proceso: Debe calcular la presión de vapor de los materiales de su carga a la temperatura objetivo y asegurarse de que sea compatible con la presión mínima de operación segura del horno.

Comprender esta relación entre la presión, la temperatura y la ciencia de los materiales es la clave para prevenir este modo de fallo destructivo.

Tabla Resumen:

| Causa y Efecto | Indicador Clave | Factor de Riesgo Primario |

|---|---|---|

| La baja presión de vapor causa vaporización de metales (Cu, Cr) | Brillo arcoíris en los aislantes | Conflicto de temperatura y presión de operación |

| El vapor metálico se condensa en aislantes más fríos | Decoloración negruzca/gris | Materiales de alta presión de vapor en la carga |

| La película conductora crea un cortocircuito eléctrico | Cualquier coloración anormal del aislante | Parámetros del proceso vs. límites del equipo |

Proteja su horno de cortocircuitos destructivos. El delicado equilibrio entre los parámetros del proceso y los límites del equipo es crítico. En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura diseñadas precisamente para manejar materiales volátiles. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por una sólida capacidad de personalización profunda para satisfacer sus requisitos experimentales únicos y prevenir fallos. Póngase en contacto con nuestros expertos hoy mismo para diseñar una solución de horno robusta para su laboratorio (#ContactForm).

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil