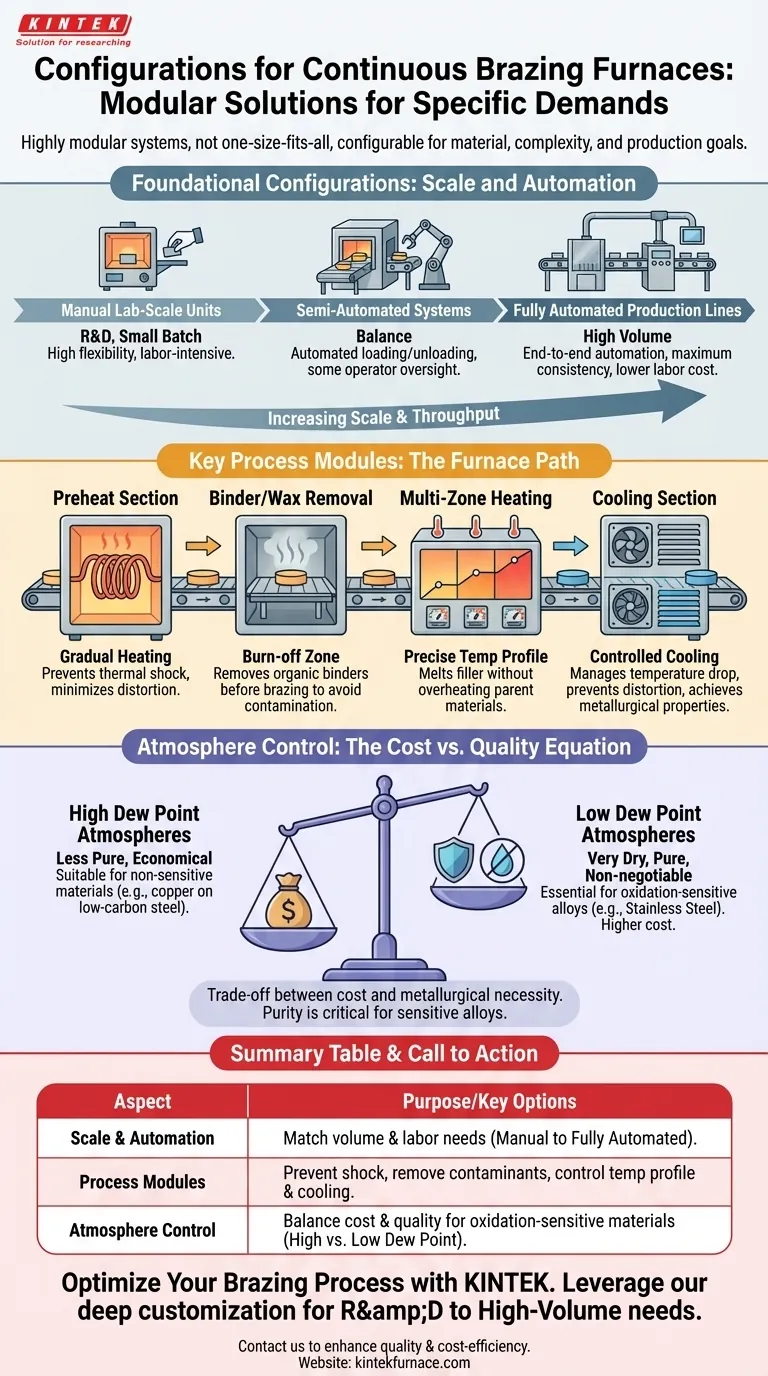

Los hornos de soldadura fuerte continua no son sistemas de talla única; son altamente modulares y se pueden configurar para satisfacer demandas de producción específicas. Las configuraciones varían desde unidades de laboratorio cargadas manualmente para investigación y desarrollo hasta líneas de producción totalmente automatizadas y de gran volumen. Los módulos opcionales clave incluyen secciones de precalentamiento, secciones de eliminación de aglutinante o cera, controles de calefacción multizona y sistemas para un control preciso de la atmósfera, como punto de rocío bajo o alto.

La configuración óptima del horno no se determina por el número de características, sino por una comprensión clara de sus materiales específicos, la complejidad de las piezas y los objetivos de producción. Elegir los módulos correctos es una decisión estratégica que impacta directamente en la calidad de la soldadura fuerte, el rendimiento y el costo operativo.

Configuraciones Fundamentales: Escala y Automatización

El primer punto de decisión es la escala general y el nivel de automatización requerido para su operación. Esta elección sienta las bases para todos los demás módulos.

Unidades Manuales a Escala de Laboratorio

Estas son las configuraciones más simples, a menudo diseñadas para investigación, desarrollo de procesos o producción de lotes muy pequeños. Las piezas se cargan y descargan manualmente de la banda del horno. Este enfoque ofrece la máxima flexibilidad para probar diferentes parámetros, pero requiere mucha mano de obra y no es adecuado para grandes volúmenes.

Sistemas Semi-Automatizados

Para las crecientes necesidades de producción, los sistemas semiautomatizados ofrecen un equilibrio. Pueden incorporar estaciones de carga o descarga automatizadas, pero aún requieren supervisión del operador. Estos sistemas mejoran la consistencia y el rendimiento en comparación con las unidades manuales sin la inversión de capital total de una línea totalmente automatizada.

Líneas de Producción Totalmente Automatizadas

Diseñados para la fabricación de gran volumen, estos son sistemas completos e integrados. Manejan las piezas de principio a fin, incluida la carga, el avance a través de cada zona del horno y la descarga. La automatización garantiza la máxima consistencia del proceso, reduce los costos laborales y proporciona un resultado altamente repetible, lo cual es fundamental para el control de calidad en la producción en masa.

Módulos Clave del Proceso y su Propósito

Más allá del nivel de automatización, se pueden añadir secciones especializadas al horno para resolver desafíos específicos de fabricación. Cada módulo sirve a un propósito distinto para lograr una junta de soldadura fuerte perfecta.

La Sección de Precalentamiento

Una sección de precalentamiento eleva gradualmente la temperatura de las piezas antes de que entren en la zona de soldadura fuerte a alta temperatura. Esto es fundamental para prevenir el choque térmico, especialmente en ensamblajes complejos, piezas grandes o al unir materiales disímiles con diferentes tasas de expansión. Un precalentamiento lento y controlado minimiza la distorsión y el estrés de la pieza.

La Sección de Eliminación de Aglutinante o Cera

Las pastas de soldadura fuerte y algunas preformas contienen aglutinantes orgánicos o ceras que deben eliminarse antes de que la pieza alcance la temperatura de soldadura fuerte. Una sección dedicada a la eliminación de aglutinante (a menudo llamada zona de "combustión") opera a una temperatura más baja para vaporizar estos compuestos de manera limpia. Sin ella, los aglutinantes pueden contaminar la junta, provocando vacíos, porosidad y una soldadura fuerte fallida.

Control de Calefacción Multizona

La sección central de soldadura fuerte rara vez es una sola fuente de calor uniforme. Típicamente se divide en múltiples zonas controladas independientemente. Esto le permite crear un perfil de temperatura preciso: aumentando, manteniendo una temperatura máxima y comenzando el ciclo de enfriamiento. Este nivel de control es esencial para fundir el metal de aporte sin sobrecalentar o dañar los materiales base.

La Sección de Enfriamiento

Tan importante como el calentamiento, el proceso de enfriamiento también debe controlarse. Una sección de enfriamiento, que puede ser un simple túnel enfriado por ventilador o una cámara más compleja con camisa de agua, reduce la temperatura de la pieza a un ritmo controlado. Esto previene la distorsión de la pieza y ayuda a lograr las propiedades metalúrgicas finales deseadas del material.

Comprender las Compensaciones: Control de Atmósfera

La atmósfera del horno es lo que previene la oxidación y permite que fluya la aleación de soldadura fuerte. La pureza de esta atmósfera, medida por su punto de rocío, es una de las elecciones de configuración más críticas y, a menudo, más costosas.

Atmósferas de Alto Punto de Rocío

Un punto de rocío más alto indica más humedad (vapor de agua) en la atmósfera. Estas atmósferas menos puras son adecuadas y más económicas para soldar materiales que no son sensibles a la oxidación, como la soldadura fuerte de cobre en acero bajo en carbono.

Atmósferas de Bajo Punto de Rocío

Un punto de rocío bajo significa una atmósfera muy seca y pura. Esto es imprescindible para soldar materiales que se oxidan fácilmente, como el acero inoxidable, o aleaciones que contienen cromo, aluminio o titanio. Lograr y mantener un punto de rocío bajo requiere un horno más sofisticado y bien sellado y un suministro de gas de alta pureza, lo que aumenta tanto los costos iniciales como los operativos.

La Ecuación Costo vs. Calidad

Elegir la capacidad de atmósfera correcta es una compensación directa entre el costo y la necesidad metalúrgica. Intentar soldar acero inoxidable en un horno de alto punto de rocío dará como resultado una mala calidad de unión y fallas. Por el contrario, invertir en un sistema de bajo punto de rocío para una simple soldadura fuerte de cobre es un gasto innecesario.

Tomar la Decisión Correcta para su Objetivo

La configuración de su horno debe ser un reflejo directo de sus requisitos de fabricación. Utilice estos puntos como guía para priorizar sus necesidades.

- Si su enfoque principal es I+D o producción de lotes pequeños: Una unidad de laboratorio manual y flexible es tu mejor punto de partida.

- Si su enfoque principal es soldar fuertemente piezas ensambladas con pasta: Un horno con una sección dedicada a la eliminación de aglutinante es esencial para la integridad de la junta.

- Si su enfoque principal es la producción constante y de gran volumen: Invierta en un sistema totalmente automatizado para maximizar el rendimiento y la repetibilidad.

- Si su enfoque principal es soldar fuertemente acero inoxidable u otras aleaciones sensibles: Priorice un sistema de horno capaz de lograr y mantener una atmósfera de bajo punto de rocío.

Al desglosar el horno en estos módulos funcionales, puede realizar una inversión estratégica adaptada con precisión a sus necesidades operativas.

Tabla de Resumen:

| Aspecto de la Configuración | Opciones Clave | Propósito |

|---|---|---|

| Escala y Automatización | Laboratorio Manual, Semi-Automatizado, Totalmente Automatizado | Ajustar el volumen de producción y las necesidades de mano de obra |

| Módulos de Proceso | Precalentamiento, Eliminación de Aglutinante, Calefacción Multizona, Enfriamiento | Prevenir el choque térmico, eliminar contaminantes, controlar la temperatura, gestionar el enfriamiento |

| Control de Atmósfera | Alto Punto de Rocío, Bajo Punto de Rocío | Equilibrar costo y calidad para materiales sensibles a la oxidación |

¿Listo para optimizar su proceso de soldadura fuerte con una solución de horno a medida? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar hornos avanzados de alta temperatura, incluidos hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que podemos satisfacer con precisión sus requisitos experimentales y de producción únicos, ya sea para I+D, lotes pequeños o aplicaciones de gran volumen. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su calidad de soldadura fuerte, rendimiento y eficiencia de costos.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento