La selección del tamaño del crisol está dictada por dos restricciones principales: las dimensiones físicas de su muestra y el espacio interno utilizable dentro de la cámara de su horno mufla. Un crisol de tamaño correcto debe ser lo suficientemente grande para contener la muestra de forma segura mientras se calienta —potencialmente expandiéndose o liberando gases—, y al mismo tiempo ser lo suficientemente pequeño para permitir una circulación de aire adecuada y un calentamiento uniforme dentro del horno.

El crisol óptimo no es simplemente uno que "cabe". Es un componente elegido para crear un sistema térmico equilibrado, asegurando que la muestra se caliente uniformemente sin impedir el rendimiento del horno o crear un riesgo de seguridad.

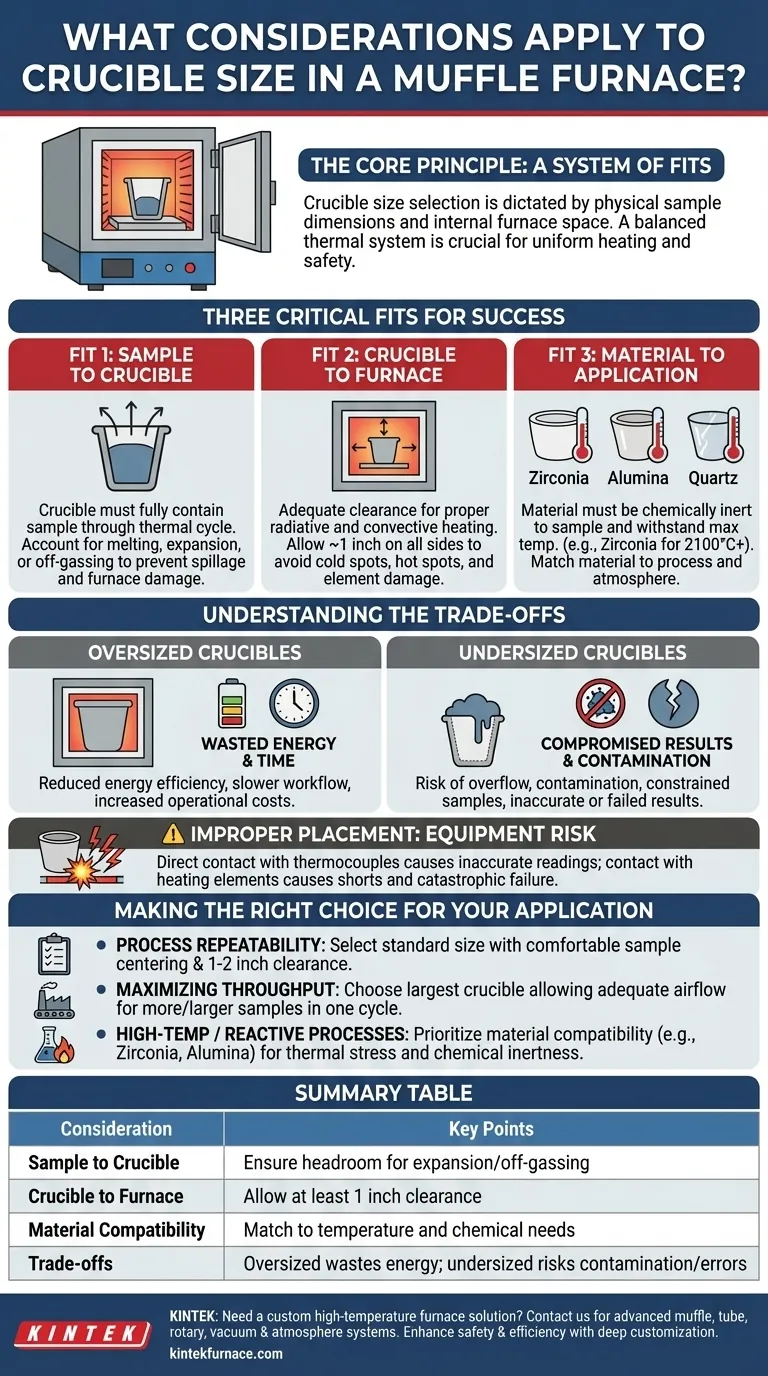

El Principio Central: Un Sistema de Ajustes

Pensar en la selección como una serie de "ajustes" clarifica el proceso de decisión. El crisol es la interfaz entre su muestra y el horno, y las tres partes deben ser compatibles para lograr un resultado exitoso.

Ajuste 1: La Muestra al Crisol

La consideración más inmediata es la relación entre la muestra y el crisol. El crisol debe contener completamente la muestra durante todo el ciclo térmico.

Esto significa tener en cuenta cualquier cambio en el estado de la muestra. Los materiales que se derriten, se expanden o liberan gases requieren un crisol con un margen considerable para evitar derrames, lo que puede dañar el suelo del horno y los elementos calefactores.

Ajuste 2: El Crisol a la Cámara del Horno

Un crisol que técnicamente es lo suficientemente pequeño para deslizarse dentro del horno no es necesariamente del tamaño correcto. Para un calentamiento radiativo y convectivo adecuado, debe haber un espacio libre suficiente en todos los lados.

Colocar un crisol demasiado cerca de las paredes de la cámara o de los elementos calefactores crea puntos fríos en la muestra y puntos calientes en los componentes del horno. Esto conduce a un procesamiento no uniforme y aumenta significativamente el riesgo de dañar los elementos calefactores por contacto directo o sobrecalentamiento localizado. Una regla general es permitir al menos una pulgada de espacio libre en todas las direcciones.

Ajuste 3: El Material a la Aplicación

El material del crisol es tan crítico como su tamaño. El material elegido debe ser químicamente inerte a su muestra y capaz de soportar la temperatura máxima de funcionamiento del horno sin degradarse.

Por ejemplo, las referencias señalan que los crisoles de Zirconia son adecuados para temperaturas extremadamente altas (2100°C y superiores). Otros materiales comunes como la alúmina, el cuarzo o el grafito tienen diferentes límites de temperatura y compatibilidades químicas que deben coincidir con su proceso específico y la atmósfera del horno.

Comprender las Compensaciones

Elegir el tamaño incorrecto no es solo un inconveniente; tiene consecuencias directas en sus resultados, sus costos de energía y la vida útil de su equipo.

Crisoles de Gran Tamaño: Energía Desperdiciada

Un crisol excesivamente grande para la muestra requiere más energía y tiempo para alcanzar la temperatura objetivo. Esto reduce la eficiencia energética general del horno y ralentiza su flujo de trabajo, aumentando los costos operativos con el tiempo.

Crisoles de Tamaño Insuficiente: Resultados Comprometidos

Un crisol demasiado pequeño corre el riesgo de desbordamiento de la muestra y contaminación de la cámara del horno. Más sutilmente, puede restringir físicamente una muestra que necesita expandirse o reaccionar, alterando el resultado del proceso y conduciendo a resultados inexactos o fallidos.

Colocación Incorrecta: Riesgo para el Equipo

Incluso un crisol de tamaño perfecto puede causar daños si se coloca incorrectamente. Permitir que el crisol haga contacto directo con el termopar del horno puede provocar lecturas de temperatura inexactas, mientras que el contacto con un elemento calefactor puede causar un cortocircuito y una falla catastrófica.

Tomar la Decisión Correcta para su Aplicación

Utilice estas pautas para seleccionar el mejor crisol según su objetivo principal.

- Si su enfoque principal es la repetibilidad del proceso: Seleccione un tamaño de crisol estándar que centre cómodamente su muestra y permita al menos 1-2 pulgadas de espacio libre en todos los lados dentro del horno.

- Si su enfoque principal es maximizar el rendimiento: Elija el crisol más grande que aún mantenga el espacio libre adecuado para el flujo de aire, lo que le permitirá procesar muestras más grandes o más numerosas de forma segura en un solo ciclo.

- Si su enfoque principal son procesos reactivos o de alta temperatura: Priorice primero la composición del material del crisol (p. ej., Zirconia, Alúmina, Cuarzo), asegurándose de que pueda manejar el estrés térmico y no reaccione con su muestra o atmósfera.

Al considerar el crisol no como un contenedor aislado sino como un enlace crítico entre su muestra y su horno, usted asegura resultados precisos, seguros y eficientes.

Tabla de Resumen:

| Consideración | Puntos Clave |

|---|---|

| Ajuste Muestra a Crisol | Asegurar que el crisol contenga la muestra con margen para expansión/liberación de gases |

| Ajuste Crisol a Horno | Permitir al menos 1 pulgada de espacio libre para un calentamiento uniforme y seguridad |

| Compatibilidad del Material | Hacer coincidir el material del crisol (p. ej., Zirconia, Alúmina) con las necesidades de temperatura y químicas |

| Compensaciones | El gran tamaño desperdicia energía; el tamaño insuficiente arriesga contaminación y resultados inexactos |

¿Necesita una solución de horno personalizado de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran un ajuste preciso para sus requisitos experimentales únicos, mejorando la seguridad y la eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos