En esencia, la distinción entre una atmósfera endotérmica y una exotérmica reside en su relación con la energía. Una atmósfera endotérmica requiere un aporte constante de calor externo para mantener su reacción química, mientras que una atmósfera exotérmica genera su propio calor como subproducto de la combustión.

La elección entre estas dos atmósferas no se trata de la eficiencia térmica, sino de la composición química resultante. Una atmósfera endotérmica es químicamente activa y se utiliza para tratamientos superficiales precisos, mientras que una atmósfera exotérmica es más simple y se utiliza principalmente para la prevención general de la oxidación.

La Diferencia Fundamental: Energía y Reacción

Los términos "endotérmico" y "exotérmico" se refieren a cómo maneja la energía térmica cada proceso de generación de gas. Esta diferencia fundamental dicta el equipo necesario, el costo operativo y la composición final del gas.

Endotérmica: El "Absorbedor de Calor"

Una atmósfera endotérmica se crea haciendo reaccionar un gas hidrocarburo (como el gas natural) con una cantidad muy limitada de aire sobre un catalizador calentado.

La reacción absorbe calor de una fuente externa, como una cámara calentada eléctricamente, para "craquear" las moléculas de hidrocarburos. Este proceso es necesario para producir un gas rico en compuestos químicamente activos.

Exotérmica: El "Generador de Calor"

Una atmósfera exotérmica es el producto de un proceso de combustión más completo, que utiliza una relación aire-gas mayor que su contraparte endotérmica.

Esta reacción libera calor, muy parecido a un quemador estándar. No requiere calentamiento externo continuo una vez iniciada, lo que hace que el proceso de generación sea más simple y a menudo menos costoso.

Un Cuento de Dos Composiciones

El proceso energético crea directamente dos atmósferas muy diferentes, cada una con una composición química única adecuada para tareas metalúrgicas específicas.

Gas Endotérmico: Químicamente Activo y Reductor

Debido a que se forma con aire insuficiente para una combustión completa, el gas endotérmico es rico en componentes activos. Una composición típica es aproximadamente 40% Nitrógeno (N₂), 40% Hidrógeno (H₂) y 20% Monóxido de Carbono (CO).

La alta concentración de hidrógeno y monóxido de carbono hace que la atmósfera sea fuertemente reductora. Esto significa que elimina activamente el oxígeno del entorno, evitando que la superficie del metal se oxide o se cubra de cascarilla durante el tratamiento a alta temperatura.

Gas Exotérmico: Más Frío y Más Inerte

En contraste, la combustión más completa de una reacción exotérmica produce un gas que es principalmente nitrógeno, con cantidades significativas de dióxido de carbono (CO₂) y vapor de agua (H₂O).

Aunque sigue desplazando el oxígeno, carece de la alta concentración de agentes reductores que se encuentran en el gas endotérmico. Sirve como una manta protectora en lugar de un agente de tratamiento superficial activo.

Comprender las Compensaciones y Aplicaciones

Elegir la atmósfera correcta implica equilibrar los requisitos del proceso con el costo, la complejidad y la seguridad.

Aplicaciones Endotérmicas: Control de Precisión

La naturaleza reductora del gas endotérmico lo hace esencial para procesos donde la integridad superficial es primordial. Su potencial de carbono también se puede controlar con precisión para añadir carbono al acero (cementación) o evitar su pérdida (descarburación).

Los usos comunes incluyen el endurecimiento brillante, la soldadura fuerte (brazing), la sinterización de metales en polvo y la restauración de carbono para piezas de acero.

Aplicaciones Exotérmicas: Protección General

Las atmósferas exotérmicas son una opción rentable cuando el objetivo principal es simplemente prevenir la formación de cascarilla pesada, y no es fundamental obtener una superficie perfectamente "brillante" o inalterada.

A menudo se utiliza para procesos menos sensibles como el recocido o la normalización de acero y metales no ferrosos, donde un entorno simple e inerte es suficiente.

Errores Clave a Evitar

El error más común es una falta de concordancia entre la atmósfera y el objetivo. Utilizar una atmósfera exotérmica para un proceso que requiere una descarburación activa dará como resultado una pieza fallida.

A la inversa, utilizar un sistema endotérmico más caro y complejo para un recocido simple es ineficiente. La presencia de altos niveles de CO y H₂ en el gas endo también introduce importantes consideraciones de seguridad con respecto a la toxicidad y la inflamabilidad.

Tomar la Decisión Correcta para Su Proceso

Su selección debe dictarse completamente por el resultado metalúrgico deseado para su componente.

- Si su enfoque principal es un acabado brillante y sin cascarilla o el control activo del carbono: El gas endotérmico es la opción necesaria debido a su alta concentración de agentes reductores.

- Si su enfoque principal es la prevención de la oxidación de uso general a un menor costo: El gas exotérmico proporciona una manta protectora simple y eficaz para tratamientos térmicos menos sensibles.

- Si su enfoque principal es la simplicidad operativa y la seguridad: Los generadores exotérmicos son mecánicamente más simples y producen una mezcla de gases menos peligrosa.

En última instancia, comprender la capacidad química de cada atmósfera es clave para seleccionar la herramienta correcta para su objetivo específico de tratamiento térmico.

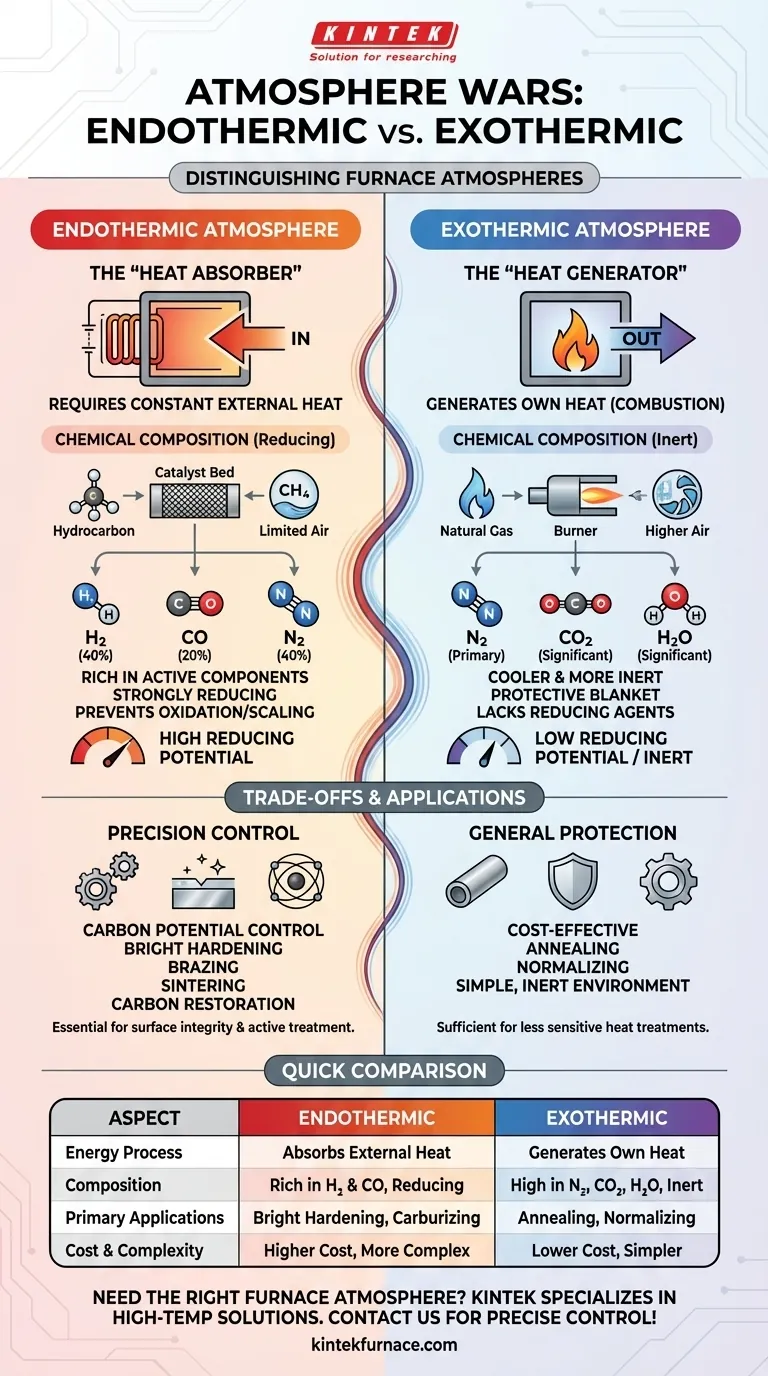

Tabla de Resumen:

| Aspecto | Atmósfera Endotérmica | Atmósfera Exotérmica |

|---|---|---|

| Proceso Energético | Absorbe calor externo | Genera su propio calor |

| Composición Química | Rica en H₂ y CO, reductora | Alta en N₂, CO₂ y H₂O, inerte |

| Aplicaciones Principales | Endurecimiento brillante, cementación, sinterización | Recocido, normalización, protección general |

| Costo y Complejidad | Costo más alto, más complejo | Costo más bajo, más simple |

¿Necesita la atmósfera de horno adecuada para su laboratorio? KINTEK se especializa en soluciones de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con una profunda personalización, garantizamos un control preciso para sus experimentos únicos. Contáctenos hoy para mejorar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores