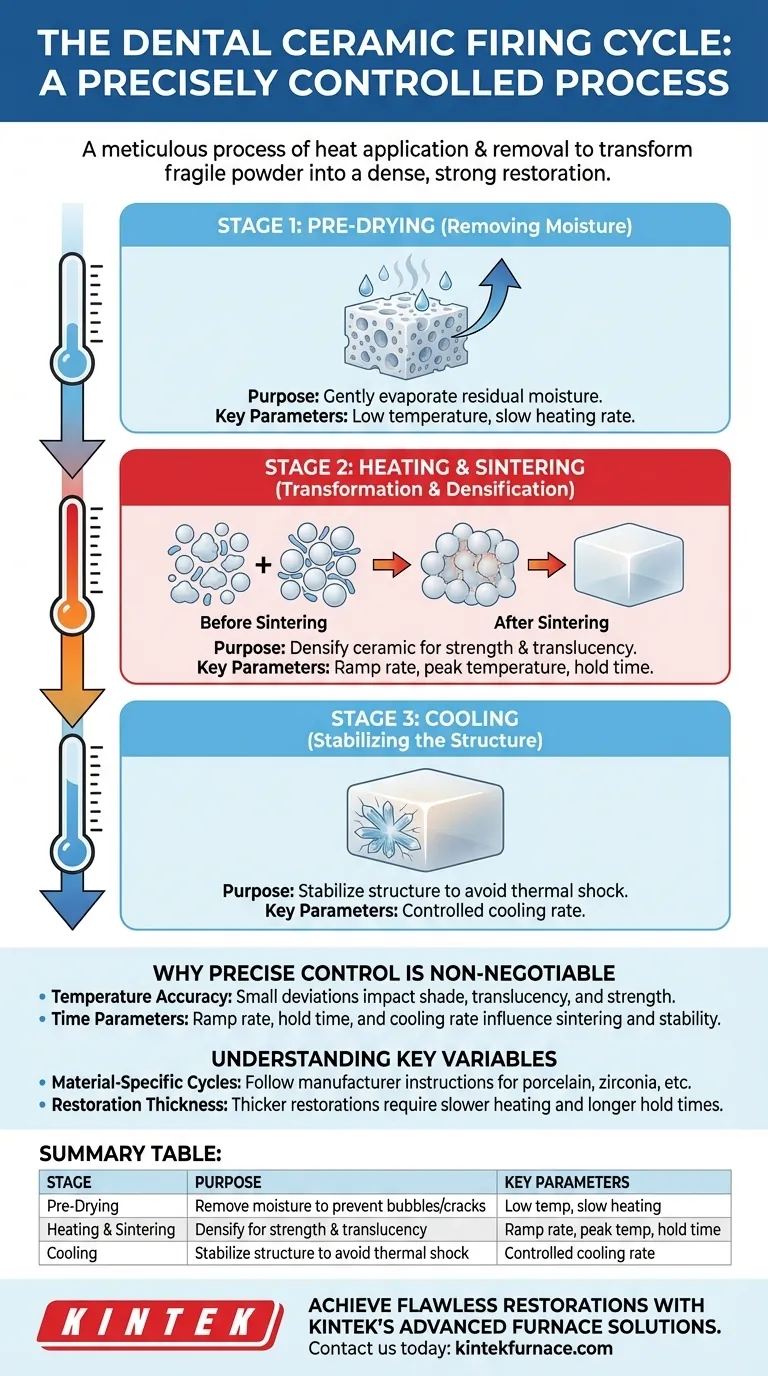

En esencia, el ciclo de cocción de cerámica dental es un proceso de aplicación y eliminación de calor precisamente controlado. Consiste en tres etapas principales: una fase de presecado a baja temperatura, una fase de calentamiento y sinterización a alta temperatura, y una fase de enfriamiento controlado. Cada etapa tiene un propósito específico, y los parámetros exactos de tiempo y temperatura están dictados por el material cerámico específico que se utiliza y las propiedades finales deseadas de la restauración.

El ciclo de cocción no se trata simplemente de calentar algo; es un meticuloso proceso metalúrgico diseñado para transformar un frágil polvo cerámico en una restauración dental densa, fuerte y estéticamente agradable, controlando sistemáticamente sus cambios físicos y químicos.

El Propósito de Cada Etapa en el Ciclo de Cocción

Para lograr una restauración exitosa, uno debe entender que cada etapa realiza una función crítica y distinta. Omitir o apresurar una etapa comprometerá la integridad final de la cerámica.

Etapa 1: Presecado (Eliminación de Humedad)

El ciclo comienza con una fase de calentamiento lento y a baja temperatura conocida como presecado. Esto típicamente ocurre justo por debajo o en el punto de ebullición del agua.

El único propósito de esta etapa es evaporar suave y completamente cualquier humedad residual de la cerámica acumulada. Si se calienta demasiado rápido, esta humedad se convertiría en vapor y crearía burbujas, vacíos o incluso grietas dentro de la restauración.

Etapa 2: Calentamiento y Sinterización (Transformación y Densificación)

Esta es la etapa de transformación central. Una vez seca, la temperatura del horno comienza a elevarse a un ritmo controlado, conocido como la velocidad de rampa.

Esta fase de calentamiento primero quema cualquier aglutinante orgánico mezclado en el material cerámico. A medida que la temperatura continúa subiendo a su punto máximo, comienza el proceso de sinterización. Durante la sinterización, las partículas cerámicas individuales se fusionan, eliminando los poros entre ellas y haciendo que el material se contraiga y densifique.

Esta densificación es lo que le da a la restauración final su resistencia, durabilidad y translucidez deseada. La temperatura máxima y el tiempo que se mantiene allí son críticos para lograr una sinterización completa.

Etapa 3: Enfriamiento (Estabilización de la Estructura)

Una vez completado el mantenimiento a alta temperatura, el horno comienza un proceso de enfriamiento controlado. Esto no es simplemente una cuestión de apagar el calor.

Un enfriamiento demasiado rápido puede inducir un choque térmico, creando tensiones internas que provocan grietas y fallos. Una velocidad de enfriamiento controlada permite que la estructura cristalina de la cerámica se estabilice correctamente, fijando la resistencia y las propiedades desarrolladas durante la sinterización.

Por qué el Control Preciso es Innegociable

El éxito de todo el proceso de cocción depende de la capacidad del horno para ejecutar el ciclo programado con extrema precisión. Los hornos dentales modernos están diseñados para este propósito exacto.

El Papel de la Precisión de la Temperatura

Incluso una desviación de unos pocos grados de la temperatura máxima especificada por el fabricante puede tener un impacto dramático. Puede alterar el tono, la translucidez y la resistencia física de la cerámica. Los hornos utilizan sensores y elementos calefactores sofisticados para mantener un control preciso durante todo el ciclo.

La Importancia de los Parámetros de Tiempo

No solo importa la temperatura, sino también el tiempo. La velocidad de rampa (qué tan rápido se calienta), el tiempo de mantenimiento a la temperatura máxima y la velocidad de enfriamiento son variables críticas que influyen en el grado de sinterización y la estabilidad final de la restauración.

Entendiendo las Variables Clave

Un ciclo de cocción no es un programa único para todos. Debe adaptarse en función de varios factores para evitar fallas comunes como un ajuste deficiente, baja resistencia o estética incorrecta.

Ciclos Específicos del Material

Diferentes tipos de cerámicas dentales, como porcelana, disilicato de litio o zirconia, tienen composiciones químicas y puntos de fusión muy diferentes. Cada material requiere su propio ciclo de cocción único, y seguir las instrucciones del fabricante es la regla más crítica para el éxito.

El Impacto del Grosor de la Restauración

El grosor y el volumen de la restauración influyen directamente en el ciclo de cocción. Una corona molar gruesa requiere una velocidad de calentamiento más lenta y potencialmente un tiempo de mantenimiento más largo que una carilla delgada. Esto asegura que el calor penetre uniformemente en todo el volumen de la cerámica, evitando un núcleo insuficientemente cocido.

Logrando Resultados Consistentes y de Alta Calidad

Al comprender la función de cada parámetro, puede controlar mejor el resultado de su trabajo y solucionar problemas de manera efectiva.

- Si su enfoque principal es la estética (p. ej., carillas): Preste mucha atención a la temperatura máxima y al tiempo de mantenimiento, ya que esto controla directamente la translucidez y el tono final del material.

- Si su enfoque principal es la resistencia (p. ej., coronas posteriores): Asegúrese de que el ciclo permita una sinterización completa para maximizar la densificación y eliminar la porosidad que debilita las restauraciones.

- Si está solucionando fallos (p. ej., grietas u opacidad): Primero, revise sus etapas de presecado y enfriamiento, ya que la eliminación inadecuada de humedad y el choque térmico son las causas más comunes de grietas.

Dominar los principios del ciclo de cocción lo transforma de una "caja negra" en una herramienta predecible y poderosa para crear restauraciones dentales excepcionales.

Tabla Resumen:

| Etapa | Propósito | Parámetros Clave |

|---|---|---|

| Presecado | Eliminar humedad para evitar burbujas/grietas | Baja temperatura, velocidad de calentamiento lenta |

| Calentamiento y Sinterización | Densificar cerámica para resistencia y translucidez | Velocidad de rampa, temperatura máxima, tiempo de mantenimiento |

| Enfriamiento | Estabilizar estructura para evitar choque térmico | Velocidad de enfriamiento controlada |

Logre restauraciones dentales impecables con las soluciones avanzadas de hornos de KINTEK. Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza ciclos de cocción precisos adaptados a sus materiales cerámicos únicos y necesidades de restauración. Contáctenos hoy para mejorar la eficiencia y calidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas