En esencia, el calentamiento por inducción ofrece importantes beneficios ambientales al cambiar fundamentalmente la forma en que se utiliza la energía en los procesos industriales. A diferencia de los métodos tradicionales que dependen de la quema de combustibles fósiles, la inducción utiliza electricidad para generar calor directamente dentro de un material, lo que lleva a una eficiencia energética drásticamente mayor, la eliminación completa de las emisiones in situ y un entorno de trabajo sustancialmente más limpio y seguro.

La principal ventaja ambiental del calentamiento por inducción radica en su alejamiento de la combustión. Al utilizar el electromagnetismo en lugar de quemar combustible, desvincula el proceso de calentamiento de la contaminación directa, ofreciendo una alternativa precisa, eficiente y limpia para la industria moderna.

El Principio Fundamental: De la Combustión al Electromagnetismo

Para comprender los beneficios ambientales, primero debe comprender el cambio tecnológico. Los hornos tradicionales calientan una cámara entera quemando gas u otros combustibles, con pérdidas masivas de energía hacia la estructura y la atmósfera circundantes. El calentamiento por inducción funciona con un principio completamente diferente.

Cómo Funciona: La Física del Calor Limpio

El calentamiento por inducción opera utilizando dos fenómenos clave: la inducción electromagnética y el efecto Joule.

Una corriente alterna fluye a través de una bobina de cobre, creando un campo magnético que cambia rápidamente. Cuando una pieza de trabajo conductora (como una pieza de metal) se coloca dentro de este campo, el campo induce corrientes eléctricas —llamadas corrientes de Foucault— dentro del propio metal.

La resistencia natural del metal al flujo de estas corrientes de Foucault genera calor preciso e instantáneo. El calor se crea dentro de la pieza, no se aplica desde el exterior.

La Eficiencia Energética Inigualable

Debido a que el calor se genera directamente dentro de la pieza de trabajo, se desperdicia muy poca energía. Los sistemas de inducción modernos pueden alcanzar niveles de eficiencia energética de hasta el 90%.

En contraste, los hornos de combustible pierden calor constantemente al medio ambiente, a menudo luchando por alcanzar el 50% de eficiencia. Esta ganancia directa de eficiencia significa un menor consumo total de energía para realizar la misma tarea.

El Calentamiento Localizado Reduce el Desperdicio

El campo magnético puede moldearse con precisión mediante el diseño de la bobina, lo que significa que solo se ve afectada la porción específica del material que necesita calentamiento.

Esto elimina la necesidad de calentar un componente completo o un horno grande para una tarea pequeña. Esta precisión no solo ahorra energía, sino que también reduce el desperdicio de material al prevenir la distorsión y el alabeo en otras partes del componente.

Impactos Ambientales y Laborales Directos

El alejamiento de la combustión ofrece beneficios tangibles tanto para el medio ambiente como para las personas que trabajan en él.

Eliminación de Emisiones In Situ

Este es el beneficio ambiental más directo. El calentamiento por inducción no produce subproductos de combustión.

No hay humo, ni dióxido de carbono, ni emisiones nocivas como NOx o SOx liberadas en el lugar de trabajo. Esto mejora drásticamente la calidad del aire local dentro de la instalación y en la comunidad circundante.

Un Entorno de Trabajo Más Seguro y Limpio

Los hornos tradicionales producen un calor ambiental tremendo y un ruido fuerte. Los sistemas de calentamiento por inducción son comparativamente silenciosos y no irradian un calor residual significativo al espacio de trabajo.

Esto crea un ambiente más cómodo y seguro para los empleados, reduciendo el riesgo de estrés relacionado con el calor y mejorando el bienestar general.

Reducción de la Huella de Carbono Corporativa

Al consumir significativamente menos energía y utilizar electricidad en lugar de combustibles fósiles, el calentamiento por inducción reduce directamente la huella de carbono de una organización.

Para las empresas con objetivos Ambientales, Sociales y de Gobernanza (ESG) o aquellas que buscan la neutralidad de carbono, la adopción de la tecnología de inducción es un paso claro y medible hacia el logro de esos objetivos.

Comprendiendo las Ventajas y Desventajas

Si bien es muy beneficioso, la adopción del calentamiento por inducción requiere una evaluación clara de su contexto y limitaciones.

La Fuente de Su Electricidad Importa

El calentamiento por inducción es tan "verde" como la red que lo alimenta. Si bien elimina las emisiones in situ, su huella de carbono general depende de cómo se genere la electricidad.

Si su energía proviene del carbón, simplemente está desplazando las emisiones de su instalación a la central eléctrica. El beneficio ambiental completo se logra cuando los sistemas de inducción se combinan con una red cada vez más alimentada por fuentes renovables.

Inversión Inicial e Infraestructura

La implementación de sistemas de calentamiento por inducción requiere una inversión de capital significativa. El equipo es especializado y puede requerir mejoras en la infraestructura eléctrica de una instalación para soportar el consumo de energía.

Este costo inicial debe sopesarse con los ahorros a largo plazo derivados de una mayor eficiencia, menores facturas de energía y un menor mantenimiento.

Compatibilidad de Materiales

El calentamiento por inducción funciona induciendo corriente en materiales eléctricamente conductores, principalmente metales. No es una solución universal para calentar todos los materiales, como la mayoría de las cerámicas o plásticos, sin el uso de un susceptor conductor.

Tomando la Decisión Correcta para Su Operación

Decidir invertir en calentamiento por inducción depende de sus objetivos estratégicos principales.

- Si su objetivo principal es reducir su huella de carbono: La inducción es una opción superior, especialmente cuando puede obtener energía de una red limpia o de energías renovables in situ.

- Si su objetivo principal es mejorar la seguridad y la calidad del aire en el lugar de trabajo: La inducción es la ganadora definitiva, ya que elimina el calor, el ruido y los humos asociados con la combustión.

- Si su objetivo principal es maximizar la calidad del producto y reducir los desechos: La naturaleza precisa, controlable y repetible del calentamiento por inducción minimiza defectos como el alabeo y la oxidación, lo que lleva a menos desperdicio de material.

En última instancia, la adopción del calentamiento por inducción es una inversión estratégica en un futuro de fabricación más limpio, preciso y altamente eficiente.

Tabla Resumen:

| Beneficio Ambiental | Impacto Clave |

|---|---|

| Eficiencia Energética | Hasta 90% de eficiencia frente a <50% para hornos tradicionales. |

| Emisiones In Situ | Cero subproductos de combustión (CO₂, NOx, SOx). |

| Seguridad en el Trabajo | Elimina el calor ambiental, el ruido y los humos. |

| Desperdicio de Material | El calentamiento localizado reduce los desechos y la distorsión. |

¿Listo para la transición a un proceso de calentamiento más limpio y eficiente?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de calentamiento de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye sistemas de calentamiento por inducción, hornos de mufla, hornos tubulares y sistemas CVD/PECVD, está diseñada para la precisión, la eficiencia y la sostenibilidad.

Ya sea que su objetivo sea reducir su huella de carbono, mejorar la seguridad en el lugar de trabajo o mejorar la calidad del producto, nuestro equipo está listo para ofrecerle una solución personalizada. Contáctenos hoy para discutir cómo podemos ayudarlo a alcanzar sus objetivos ambientales y operativos.

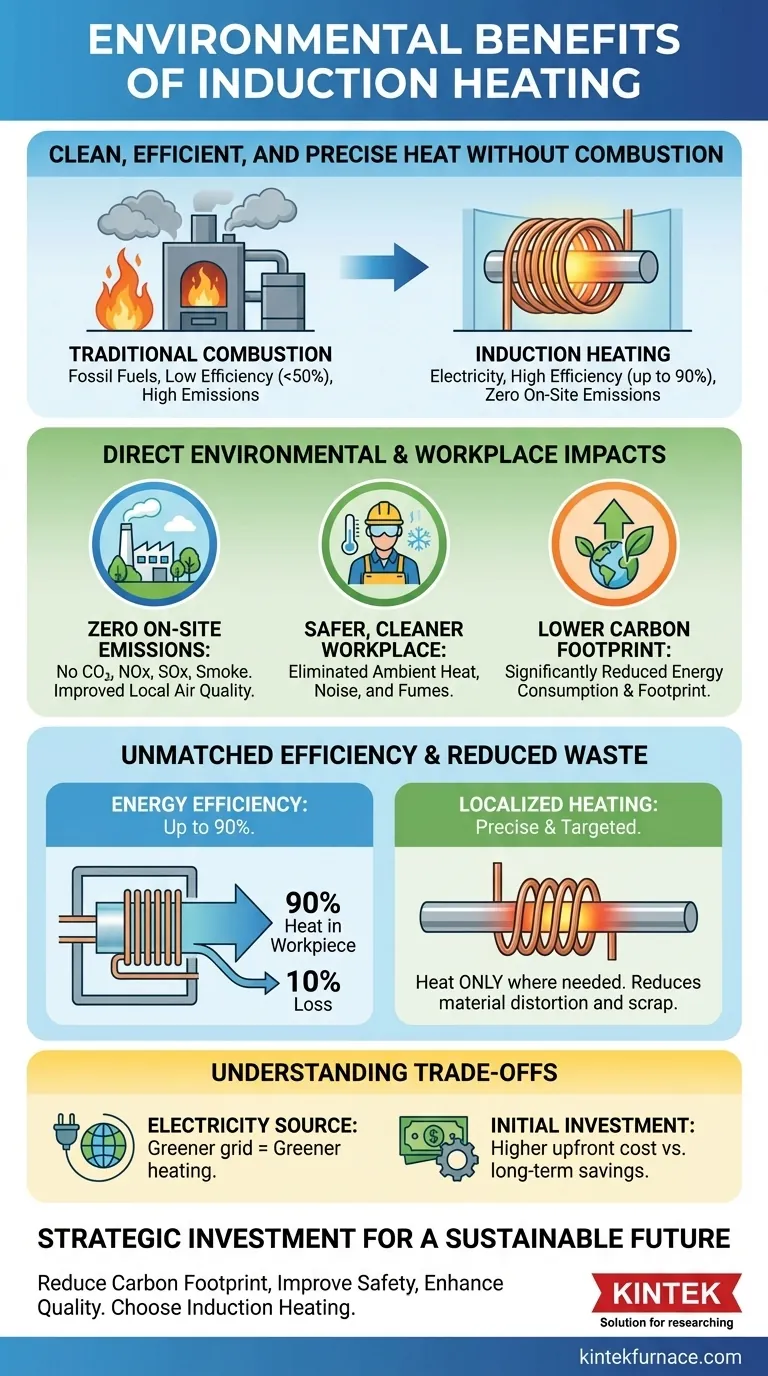

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas