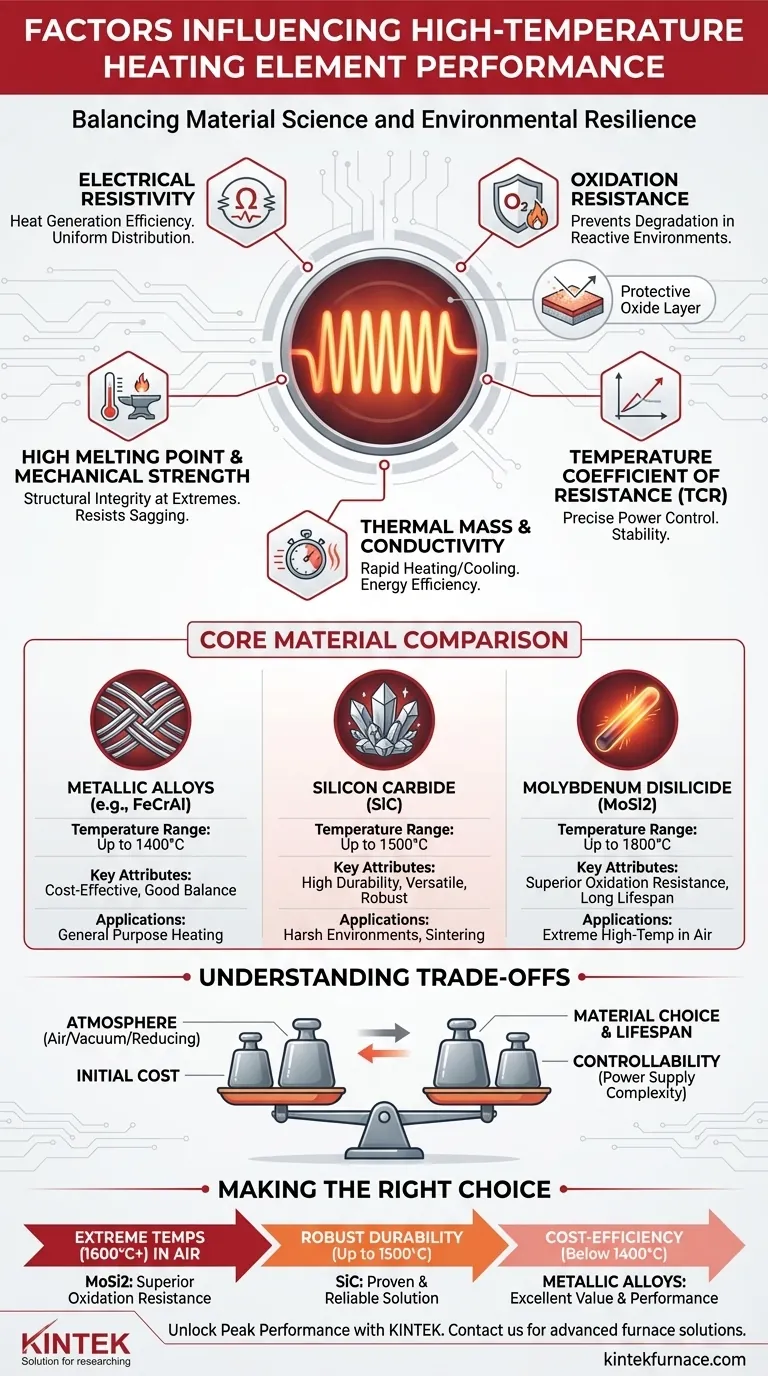

En esencia, el rendimiento de un elemento calefactor de alta temperatura se rige por un equilibrio crítico entre la ciencia de los materiales y la resiliencia ambiental. El elemento ideal no solo debe generar calor de manera eficiente a través de la resistencia eléctrica, sino también soportar las tensiones químicas y físicas extremas de su entorno operativo sin degradarse. Los factores clave incluyen la resistividad del material, su resistencia a la oxidación y cómo cambian sus propiedades eléctricas con la temperatura.

La selección de un elemento calefactor de alta temperatura no se trata solo de alcanzar una temperatura máxima. Es una decisión estratégica que equilibra la vida útil del material, la eficiencia energética y el control del proceso dentro de una aplicación industrial y una atmósfera específicas.

Propiedades fundamentales del material que definen el rendimiento

La elección del material es la decisión más importante en el diseño de un elemento calefactor. Sus propiedades intrínsecas dictan la eficiencia, durabilidad y límites operativos del elemento.

Resistividad eléctrica

La resistividad es la propiedad que permite al material convertir la energía eléctrica en calor. Un elemento eficaz tiene una resistividad lo suficientemente alta como para generar un calor significativo, pero lo suficientemente estable como para evitar puntos calientes y asegurar una distribución uniforme de la temperatura.

Resistencia a la oxidación y la corrosión

A altas temperaturas, el oxígeno y otros gases atmosféricos se vuelven altamente reactivos. Un material de elemento calefactor de primera calidad, como el disilicuro de molibdeno, forma una capa de óxido protectora y autorreparable que evita la degradación del material subyacente, extendiendo drásticamente su vida útil.

Alto punto de fusión y resistencia mecánica

Este es un requisito fundamental. El material debe mantener su forma sólida e integridad estructural muy por encima de la temperatura máxima de funcionamiento. A menudo se utilizan estructuras de soporte, pero el material en sí debe resistir el pandeo o volverse quebradizo durante miles de horas.

Coeficiente de temperatura de resistencia (TCR)

El TCR describe cuánto cambia la resistencia de un material a medida que aumenta su temperatura. Un TCR bajo y predecible es deseable porque simplifica el control de potencia, permitiendo una gestión precisa y estable de la temperatura durante todo el ciclo de calentamiento.

Masa térmica y conductividad

Los elementos con baja masa térmica, como muchos diseños modernos de cerámica y aleaciones metálicas, pueden calentarse y enfriarse muy rápidamente. Esto proporciona un control de proceso excepcional y mejora la eficiencia energética al minimizar la energía desperdiciada durante el ciclo térmico.

Una comparación de materiales comunes de alta temperatura

Se eligen diferentes materiales para diferentes rangos de temperatura y condiciones atmosféricas. Cada uno tiene un perfil distinto de fortalezas y debilidades.

Aleaciones metálicas (por ejemplo, FeCrAl)

Estas aleaciones de hierro-cromo-aluminio son los caballos de batalla para aplicaciones de hasta aproximadamente 1400 °C. Ofrecen un excelente equilibrio entre rendimiento y rentabilidad, pero tienen claras limitaciones de temperatura en comparación con las cerámicas.

Carburo de silicio (SiC)

Los elementos de SiC son extremadamente duraderos y pueden operar de manera confiable en entornos hostiles para procesos como la sinterización y la fusión. Son valorados por su alta resistencia y buena resistencia al choque térmico, aunque su resistencia eléctrica tiende a aumentar gradualmente con la edad.

Disilicuro de molibdeno (MoSi2)

Para las aplicaciones de temperatura más alta en el aire (a menudo superando los 1800 °C), el MoSi2 es el estándar de la industria. Su capacidad para formar una capa de sílice protectora similar al vidrio a altas temperaturas le confiere una resistencia excepcional a la oxidación, pero puede ser más frágil a temperaturas más bajas.

Comprendiendo las compensaciones

No existe un único elemento calefactor "mejor". La elección óptima es siempre un compromiso basado en las demandas específicas de la aplicación.

Atmósfera vs. elección del material

Un elemento que prospera en el aire libre puede fallar rápidamente en el vacío o en una atmósfera reductora. La interacción química entre la superficie del elemento y los gases circundantes es un factor crítico que puede dictar la selección del material.

Costo inicial vs. vida útil

Los materiales avanzados como el MoSi2 tienen un costo inicial más alto que las aleaciones metálicas o incluso el SiC. Sin embargo, su mayor vida útil y temperaturas de funcionamiento más altas en la aplicación correcta pueden conducir a un menor costo total de propiedad con el tiempo.

Controlabilidad vs. complejidad de la fuente de alimentación

Los elementos con un cambio significativo en la resistencia a medida que se calientan requieren controladores de potencia más sofisticados, basados en tiristores (SCR), para gestionar la entrada de potencia. Los elementos más simples con una curva de resistencia plana pueden funcionar con contactores menos complejos.

Tomando la decisión correcta para su aplicación

Su decisión final debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es alcanzar temperaturas extremas (1600 °C+) en el aire: Los elementos de MoSi2 son la elección técnica clara debido a su superior resistencia a la oxidación.

- Si su enfoque principal es la durabilidad robusta y la versatilidad hasta 1500 °C: Los elementos de SiC proporcionan una solución probada y confiable para una amplia gama de procesos industriales.

- Si su enfoque principal es la rentabilidad para temperaturas inferiores a 1400 °C: Las aleaciones metálicas de alto rendimiento ofrecen un excelente equilibrio entre rendimiento y valor.

Comprender estos factores fundamentales le permite seleccionar un elemento calefactor que no solo cumpla con sus requisitos de temperatura, sino que también mejore la eficiencia y la confiabilidad de todo su sistema.

Tabla resumen:

| Factor | Descripción | Materiales clave |

|---|---|---|

| Resistividad eléctrica | Determina la eficiencia y uniformidad de la generación de calor | FeCrAl, SiC, MoSi2 |

| Resistencia a la oxidación | Evita la degradación en entornos de alta temperatura | MoSi2 (forma capa protectora) |

| Coeficiente de temperatura de resistencia (TCR) | Afecta la estabilidad del control de potencia | TCR bajo para un control preciso |

| Punto de fusión y resistencia | Garantiza la integridad estructural a altas temperaturas | Todos los materiales con altos puntos de fusión |

| Masa térmica y conductividad | Influye en la velocidad de calentamiento/enfriamiento y la eficiencia energética | Cerámicas, aleaciones metálicas |

Desbloquee el máximo rendimiento para su laboratorio

Elegir el elemento calefactor de alta temperatura adecuado es crucial para lograr un control térmico preciso y prolongar la vida útil del equipo. En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con nuestras sólidas capacidades de personalización profunda, nos aseguramos de que sus requisitos experimentales específicos se cumplan con precisión.

No permita que elementos calefactores subóptimos limiten el potencial de su laboratorio. ¡Contáctenos hoy para discutir cómo KINTEK puede mejorar su eficiencia y confiabilidad!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento