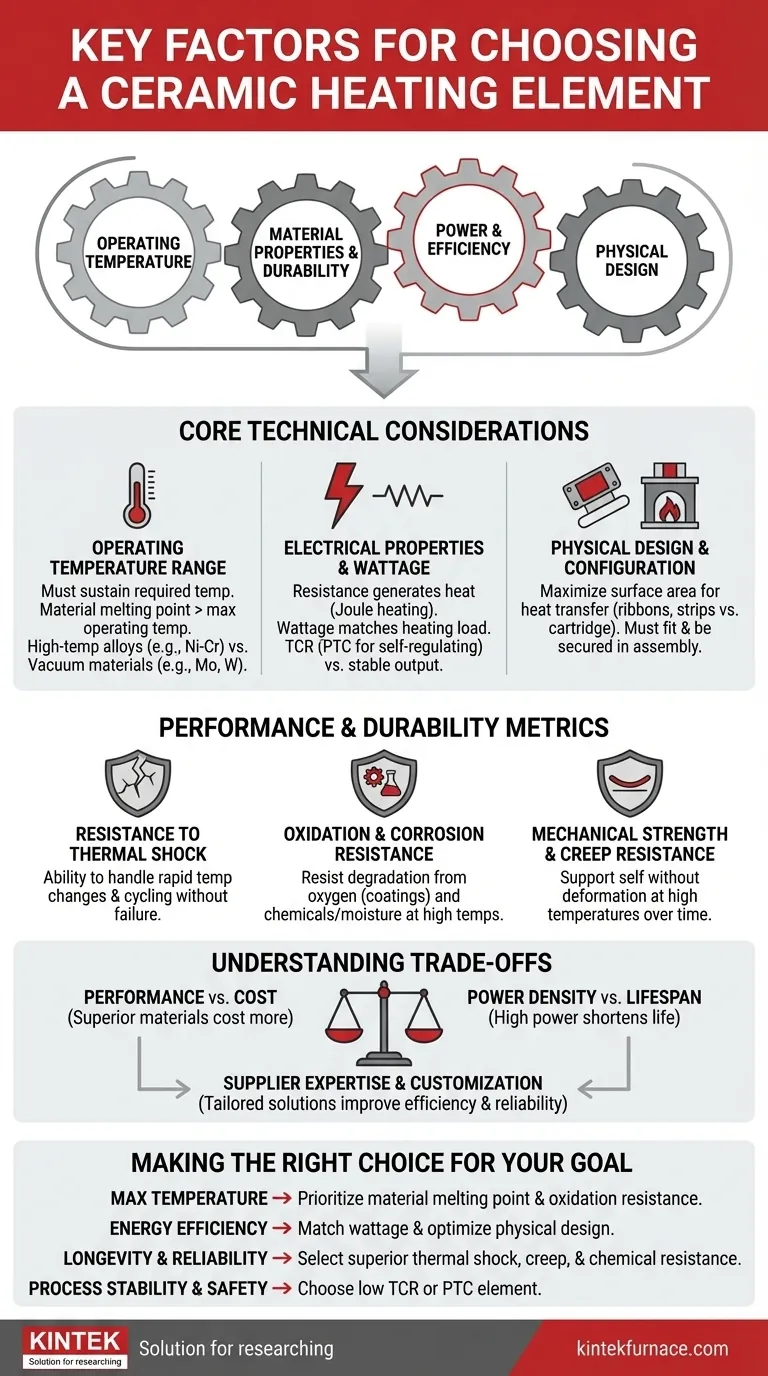

Para elegir el elemento calefactor cerámico adecuado, debe evaluar cuatro factores principales. Estos son el rango de temperatura de funcionamiento requerido, las propiedades del material y la durabilidad del elemento, sus requisitos de potencia y eficiencia, y su diseño físico en relación con su aplicación específica.

La elección óptima no es el elemento más potente o avanzado, sino aquel cuyas especificaciones técnicas y diseño físico se ajustan más precisamente a las demandas exactas de su sistema. Un desajuste en cualquier área clave conduce a la ineficiencia, fallas prematuras o un rendimiento inadecuado.

Consideraciones Técnicas Fundamentales

La selección del elemento calefactor correcto comienza con una comprensión clara de los requisitos técnicos fundamentales. Estas propiedades dictan cómo funcionará el elemento bajo carga y dentro de su entorno previsto.

Rango de Temperatura de Funcionamiento

El factor más crítico es la temperatura que el elemento debe alcanzar y mantener. La composición del material del elemento debe tener un punto de fusión significativamente más alto que su temperatura máxima de funcionamiento para garantizar la estabilidad y una larga vida útil.

Diferentes materiales cerámicos y metálicos son adecuados para diferentes rangos de calor. Por ejemplo, las aleaciones de níquel-cromo son comunes para el calentamiento de aire a alta temperatura, mientras que materiales como el molibdeno o el tungsteno se utilizan en hornos de vacío para temperaturas aún más altas.

Propiedades Eléctricas y Potencia

La resistencia eléctrica del elemento es lo que genera calor cuando se aplica una corriente (calentamiento Joule). Esta resistencia está determinada por la resistividad inherente del material y sus dimensiones físicas, particularmente su área de sección transversal.

La potencia, o salida de energía, debe coincidir cuidadosamente con la carga de calentamiento. Un elemento de tamaño insuficiente no alcanzará la temperatura objetivo, mientras que uno de tamaño excesivo es ineficiente y puede ser más difícil de controlar.

Además, considere el coeficiente de temperatura de resistencia (TCR). Un TCR bajo proporciona una salida de calor estable a medida que cambia la temperatura del elemento, lo cual es ideal para un control preciso del proceso. Un TCR positivo alto (PTC) es útil para calentadores autorreguladores que reducen su salida de potencia a medida que se calientan, evitando el sobrecalentamiento.

Diseño Físico y Configuración

La forma y el tamaño del elemento calefactor impactan directamente la eficiencia de la transferencia de calor. El objetivo es maximizar el área de superficie que irradia o conduce calor al objetivo.

Por ejemplo, las cintas o tiras anchas se utilizan a menudo en hornos de vacío para maximizar el área de superficie radiante. En contraste, un calentador de cartucho compacto está diseñado para insertarse en orificios perforados para proporcionar calor conductivo concentrado. El elemento debe encajar físicamente y estar correctamente asegurado dentro de su conjunto.

Métricas de Rendimiento y Durabilidad

Más allá del rendimiento inicial, la capacidad de un elemento para soportar su entorno operativo a lo largo del tiempo es crucial para la fiabilidad y la reducción del tiempo de inactividad.

Resistencia al Choque Térmico

Los materiales cerámicos pueden ser susceptibles a agrietarse cuando se someten a cambios rápidos de temperatura. La resistencia al choque térmico es una medida de la capacidad de un elemento para manejar ciclos rápidos de calentamiento y enfriamiento sin fallas mecánicas, un factor crítico en aplicaciones con ciclos frecuentes de encendido/apagado.

Resistencia a la Oxidación y la Corrosión

A altas temperaturas, la mayoría de los materiales reaccionan con el oxígeno del aire, un proceso llamado oxidación. Esto degrada el elemento y provoca fallas. Los elementos de alta calidad a menudo incorporan materiales resistentes a la oxidación o están protegidos por una capa superficial, como un recubrimiento de óxido de silicio o aluminio.

Si el elemento estará expuesto a productos químicos o humedad, su resistencia a la corrosión es igualmente importante para garantizar una larga vida útil.

Resistencia Mecánica y a la Fluencia

Un elemento calefactor debe ser lo suficientemente fuerte como para soportarse a sí mismo sin deformarse a altas temperaturas. Esta propiedad, conocida como resistencia a la fluencia, evita que el elemento se hunda, estire o rompa bajo su propio peso durante miles de horas de funcionamiento.

Comprendiendo las Compensaciones

Elegir un elemento calefactor implica equilibrar factores contrapuestos. Ser consciente de estas compensaciones es esencial para tomar una decisión práctica y rentable.

Rendimiento vs. Costo

Los materiales de alto rendimiento que pueden soportar temperaturas extremas y entornos corrosivos son invariablemente más caros. Debe sopesar la necesidad de una durabilidad y un rendimiento superiores frente al presupuesto del proyecto.

Densidad de Potencia vs. Vida Útil del Elemento

Operar un elemento a su potencia nominal máxima (alta densidad de potencia) proporciona más calor, pero también ejerce más estrés sobre el material. Esto acorta significativamente su vida útil. Para aplicaciones que requieren fiabilidad a largo plazo, a menudo es aconsejable utilizar un elemento ligeramente más grande o más capaz que funcione por debajo de su límite máximo.

Experiencia del Proveedor y Personalización

Una pieza estándar de bajo costo puede parecer atractiva, pero un proveedor experto puede ser un socio valioso. Un buen fabricante puede proporcionar orientación técnica y soluciones personalizadas adaptadas a sus necesidades específicas de voltaje, potencia y dimensiones, mejorando en última instancia la eficiencia y la fiabilidad.

Tomando la Decisión Correcta para Su Objetivo

Alinee sus criterios de selección con su objetivo más importante para simplificar su decisión.

- Si su enfoque principal es la temperatura máxima: Priorice la composición del material del elemento, asegurándose de que su punto de fusión y resistencia a la oxidación estén muy por encima de su temperatura de funcionamiento objetivo.

- Si su enfoque principal es la eficiencia energética: Ajuste la potencia del elemento con precisión a sus requisitos de calentamiento y elija un diseño físico que maximice la transferencia de calor a su objetivo.

- Si su enfoque principal es la longevidad y la fiabilidad: Seleccione una resistencia superior al choque térmico, a la fluencia y a la durabilidad química, incluso si esto implica un costo inicial más alto.

- Si su enfoque principal es la estabilidad y seguridad del proceso: Elija un elemento con un bajo coeficiente de temperatura de resistencia (TCR) para una salida estable o un elemento PTC para propiedades autorreguladoras inherentes.

Al evaluar sistemáticamente su aplicación frente a estos factores técnicos, puede seleccionar con confianza un elemento que ofrezca un rendimiento fiable y eficiente.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Rango de Temperatura de Funcionamiento | Punto de fusión del material, estabilidad y idoneidad para altas temperaturas |

| Propiedades Eléctricas | Resistencia, potencia, coeficiente de temperatura de resistencia (TCR) para la eficiencia |

| Diseño Físico | Forma, tamaño, área de superficie para la transferencia de calor y el ajuste en el conjunto |

| Métricas de Durabilidad | Resistencia al choque térmico, resistencia a la oxidación/corrosión, resistencia mecánica |

| Compensaciones | Rendimiento vs. costo, densidad de potencia vs. vida útil, personalización del proveedor |

¿Necesita una solución de calefacción personalizada? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para mejorar la eficiencia y la fiabilidad. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento