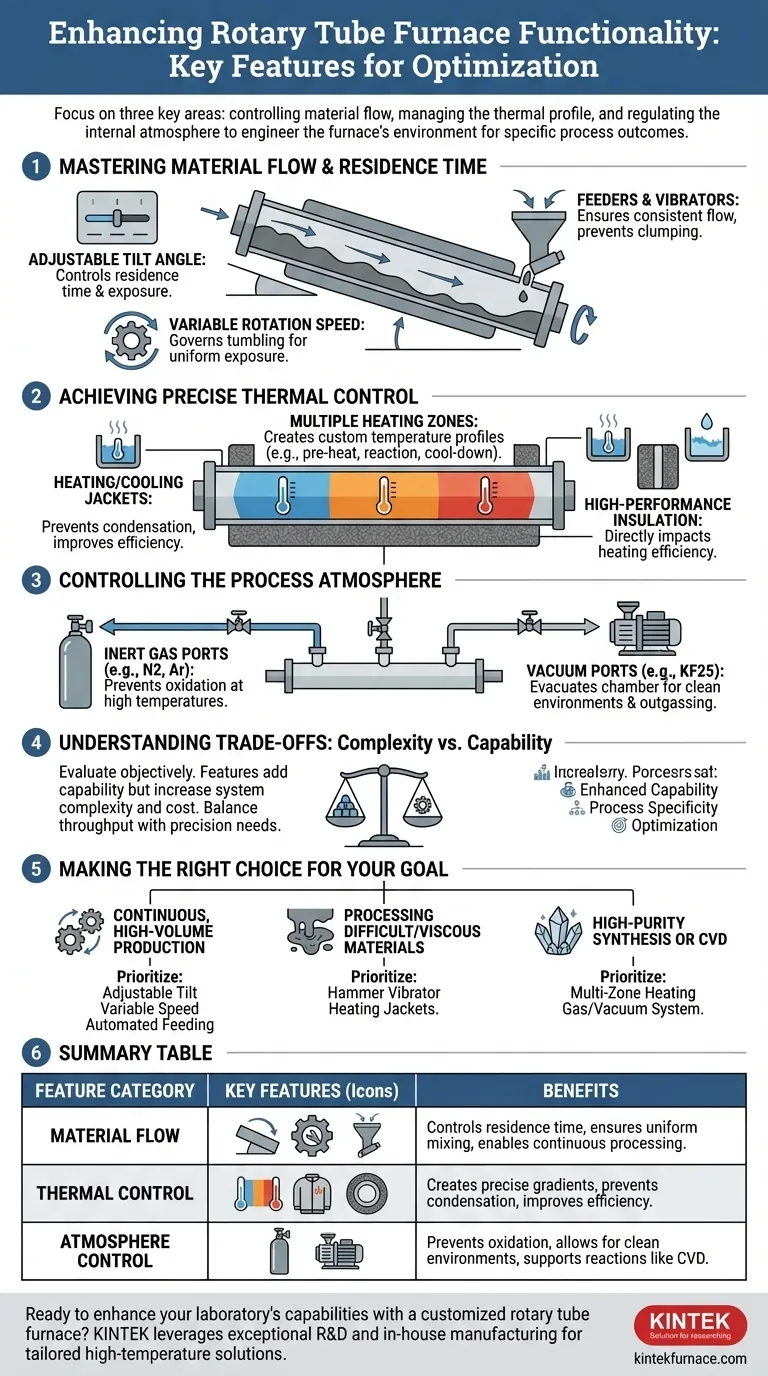

Para mejorar la funcionalidad, un horno tubular rotatorio puede equiparse con una serie de características centradas en tres áreas clave: el control del flujo de material, la gestión del perfil térmico y la regulación de la atmósfera interna. Estas incluyen ángulos de inclinación ajustables y velocidades de rotación variables para la manipulación de materiales, múltiples zonas de calentamiento independientes para gradientes de temperatura precisos y puertos de gas especializados para crear entornos controlados.

La selección de características no se trata de añadir capacidades por sí mismas. Se trata de diseñar deliberadamente el entorno dinámico del horno para que coincida con los requisitos físicos y químicos específicos de su material y el resultado del proceso deseado.

Dominar el flujo de material y el tiempo de residencia

La ventaja principal de un horno rotatorio es su capacidad para procesar materiales de forma dinámica. Las características que controlan este movimiento son fundamentales para optimizar sus resultados.

Ángulo de inclinación

Un horno con un ángulo de inclinación ajustable es esencial para el procesamiento continuo o semicontinuo.

Al cambiar la inclinación del tubo giratorio, puede controlar con precisión la velocidad a la que el material viaja a través del horno. Esto dicta directamente el tiempo de residencia, es decir, el tiempo que el material está expuesto al calor.

Velocidad de rotación variable

El control de velocidad variable de CC regula cómo el material se mueve dentro del tubo.

Una velocidad más lenta proporciona una mezcla suave, mientras que una velocidad más rápida crea un movimiento más enérgico. Esto le permite asegurar que cada partícula esté expuesta uniformemente al calor, evitando puntos calientes y logrando un producto final homogéneo.

Alimentadores y vibradores

Para materiales pegajosos, viscosos o propensos a la aglomeración, se puede instalar un vibrador de martillo. Este dispositivo aplica vibración mecánica al tubo, desprendiendo el material y asegurando un flujo constante.

Además, se pueden integrar alimentadores automatizados para introducir materia prima en el horno a una velocidad controlada, lo que permite un verdadero procesamiento continuo por lotes.

Lograr un control térmico preciso

El calentamiento uniforme es una expectativa básica. Las características térmicas avanzadas le permiten crear perfiles de temperatura sofisticados a lo largo de la longitud del tubo del horno.

Múltiples zonas de calentamiento

Quizás la característica térmica más potente sea el uso de múltiples zonas de calentamiento controladas independientemente.

Esto le permite crear un perfil de temperatura específico. Por ejemplo, puede establecer una zona de precalentamiento, una zona de reacción primaria a una temperatura más alta y una zona de enfriamiento, todo dentro de una sola pasada.

Calentamiento y enfriamiento mejorados

Para procesos que producen subproductos condensables, como el alquitrán de materiales orgánicos, se pueden colocar chaquetas de calentamiento alrededor de los extremos del tubo. Estas evitan la condensación y los bloqueos.

Por el contrario, algunos diseños incorporan sistemas de enfriamiento por aire para mejorar la eficiencia térmica y ayudar a equilibrar el campo de temperatura a través de las zonas.

Aislamiento de alto rendimiento

Los hornos modernos utilizan aislamiento de fibra cerámica de alta calidad. Aunque es un componente estándar, su calidad impacta directamente en la eficiencia de calentamiento y el consumo de energía, lo que lo convierte en una característica de rendimiento crítica.

Control de la atmósfera del proceso

Para muchas aplicaciones, desde la calcinación hasta la deposición química de vapor (CVD), el control de la atmósfera dentro del horno no es negociable.

Puertos de gas inerte y vacío

Un paquete de gas inerte, que incluye puertos de entrada/salida dedicados (por ejemplo, puertos de gas de 1/4 de pulgada), le permite inundar el tubo con gases como argón o nitrógeno. Esto evita la oxidación no deseada del material a altas temperaturas.

Para aplicaciones que requieren un ambiente limpio o desgasificación, un puerto de desgasificación KF25 permite la conexión a un sistema de vacío, lo que le permite evacuar eficientemente la cámara.

Entender las compensaciones: complejidad vs. capacidad

Si bien estas características añaden una capacidad significativa, también introducen complejidad y coste. Es crucial evaluar esta compensación objetivamente.

Integración del sistema y mantenimiento

Cada característica añadida, desde un vibrador hasta un controlador multizona, aumenta la complejidad del sistema. Esto puede llevar a mayores costos iniciales, requisitos de control más sofisticados y una mayor necesidad de mantenimiento rutinario.

Necesidades específicas del proceso

Un horno simple con una zona de calentamiento es robusto y perfectamente adecuado para una calcinación básica. Sin embargo, es completamente inadecuado para una reacción multietapa que requiere un gradiente de temperatura preciso y una atmósfera inerte. Las características solo son valiosas si el proceso las exige.

Rendimiento vs. precisión

Las características que aumentan el rendimiento, como los alimentadores automáticos y la inclinación continua, pueden requerir sacrificar cierto grado de la precisión ultra-fina posible en un horno de lote estático más pequeño. El objetivo es encontrar el equilibrio adecuado para su aplicación específica.

Tomar la decisión correcta para su objetivo

Seleccione las características basándose en el objetivo principal de su proceso.

- Si su enfoque principal es la producción continua de gran volumen: Priorice un ángulo de inclinación ajustable, control de velocidad variable y un sistema de alimentación automatizado.

- Si su enfoque principal es procesar materiales difíciles o viscosos: Un vibrador de martillo es esencial, y pueden ser necesarias chaquetas de calentamiento para evitar bloqueos.

- Si su enfoque principal es la síntesis de alta pureza o CVD: El calentamiento multizona y un sistema completo de manejo de gases con puertos con clasificación de vacío son innegociables.

En última instancia, la configuración correcta transforma el horno de un simple calentador en un instrumento de precisión adaptado a sus necesidades exactas de proceso.

Tabla resumen:

| Categoría de características | Características clave | Beneficios |

|---|---|---|

| Flujo de material | Ángulo de inclinación ajustable, velocidad de rotación variable, vibrador de martillo, alimentadores automatizados | Controla el tiempo de residencia, asegura una mezcla uniforme, previene la aglomeración, permite el procesamiento continuo |

| Control térmico | Múltiples zonas de calentamiento, chaquetas de calentamiento, sistemas de enfriamiento por aire, aislamiento de alta calidad | Crea gradientes de temperatura precisos, previene la condensación, mejora la eficiencia, reduce el uso de energía |

| Control de atmósfera | Puertos de gas inerte, puertos de vacío (por ejemplo, KF25) | Previene la oxidación, permite ambientes limpios, admite reacciones como CVD |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular rotatorio personalizado? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todo ello respaldado por una sólida capacidad de personalización profunda. Ya sea que se centre en la producción continua, el manejo de materiales difíciles o la síntesis de alta pureza, podemos diseñar un horno que se ajuste con precisión a sus requisitos experimentales. Contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura