El control preciso de la temperatura en un horno de sinterización dental de circonio se logra principalmente mediante una combinación de sensores de alta precisión, un sistema de retroalimentación automatizado y ciclos de calentamiento altamente programables. Esta sinergia asegura que el horno no solo pueda alcanzar una temperatura específica, sino también seguir un perfil complejo basado en el tiempo con una precisión de ±1 °C, lo cual es crítico para producir restauraciones dentales impecables.

El desafío principal no es solo alcanzar una temperatura objetivo; se trata de ejecutar impecablemente un perfil de temperatura predefinido a lo largo del tiempo. La precisión de un horno proviene de un sistema de circuito cerrado que mide, compara y corrige constantemente para garantizar la integridad estructural de la restauración final.

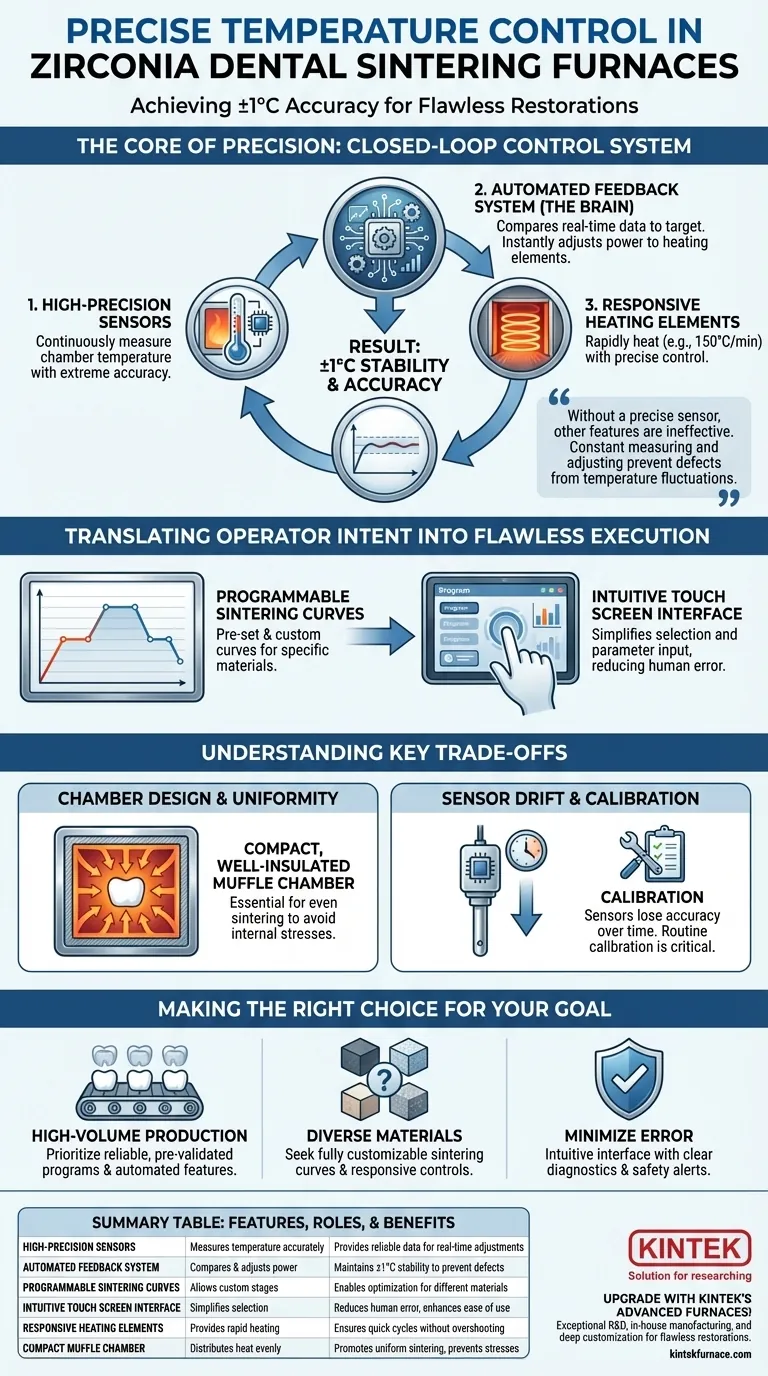

El núcleo de la precisión: el sistema de control de circuito cerrado

La base de una sinterización precisa es un sistema que puede detectar y reaccionar en tiempo real. Esto se conoce como sistema de control de circuito cerrado, y consta de varios componentes clave que trabajan al unísono.

Sensores de alta precisión

Los sensores actúan como el termómetro interno del horno. Miden continuamente la temperatura dentro de la cámara con una precisión extrema.

Sin un sensor preciso y confiable, cualquier otra característica resulta ineficaz. Proporciona los datos brutos que el sistema necesita para tomar decisiones inteligentes.

El sistema de retroalimentación automática

Este sistema es el "cerebro" del horno. Toma los datos de temperatura en tiempo real de los sensores y los compara con la temperatura objetivo establecida por el programa de sinterización.

Si hay alguna desviación, el sistema de retroalimentación ajusta instantáneamente la potencia de salida a los elementos calefactores, ya sea aumentándola o disminuyéndola para que la cámara vuelva a la temperatura objetivo exacta.

El resultado: precisión de ±1 °C

El ciclo constante de medición y ajuste por parte del sistema de retroalimentación es lo que permite al horno mantener una estabilidad de temperatura de ±1 °C.

Este nivel de precisión no es solo una especificación; es un requisito. Evita los defectos del material que pueden surgir incluso de pequeñas fluctuaciones de temperatura durante el crítico proceso de sinterización.

Traduciendo la intención del operador en una ejecución impecable

Un sistema de control robusto es solo la mitad de la ecuación. El horno también debe proporcionar al operador las herramientas para definir el proceso exacto necesario para diferentes materiales y resultados.

Curvas de sinterización programables

El circonio y otras cerámicas dentales no se sinterizan a una única temperatura. Requieren una "curva" específica, una serie de etapas de calentamiento, mantenimiento y enfriamiento.

Los hornos modernos cuentan con múltiples programas preestablecidos y personalizables. Esto permite a un técnico seleccionar un programa validado para un material común o crear una curva única para un caso especializado, asegurando propiedades óptimas del material.

Interfaz intuitiva de pantalla táctil

Una interfaz intuitiva de pantalla táctil es el puente entre el operador y los complejos procesos internos de la máquina.

Simplifica la selección de preajustes o la entrada de parámetros personalizados, reduciendo el riesgo de error humano que podría comprometer un ciclo.

Elementos calefactores responsivos

La capacidad de calentar rápidamente, como a una velocidad de 150 °C por minuto, demuestra la potencia de los elementos calefactores.

Sin embargo, esta velocidad debe ser gestionada por el sistema de control para evitar que se "sobrepase" la temperatura objetivo. El control preciso es lo que hace que este calentamiento rápido sea utilizable y seguro para el material.

Comprendiendo las compensaciones clave

Si bien estas características definen un horno de alta calidad, su implementación implica compensaciones y requiere una comprensión de todo el sistema.

La importancia del diseño de la cámara

Una lectura precisa de la temperatura solo es útil si la temperatura es uniforme en toda la cámara. Una cámara de mufla compacta y bien aislada está diseñada para distribuir el calor de manera uniforme.

Sin calor uniforme, partes de un puente dental podrían sinterizarse perfectamente mientras que otras partes quedan sub-sinterizadas, creando tensiones internas y posibles puntos de falla.

Programas preestablecidos vs. personalizados

Los programas preestablecidos ofrecen seguridad y repetibilidad, ya que han sido validados por el fabricante. Esto es ideal para laboratorios de alto volumen centrados en la consistencia.

La programación personalizada, aunque potente, introduce el riesgo de error. Requiere un conocimiento profundo del material para crear un ciclo que optimice los resultados sin causar defectos.

El riesgo de la deriva del sensor

Con el tiempo y con ciclos repetidos de alta temperatura, incluso los sensores de alta precisión pueden perder su precisión inicial. Este fenómeno se conoce como deriva del sensor.

Por eso el mantenimiento y la calibración rutinarios son críticos. Confiar en un horno sin calibrar es un riesgo significativo, ya que la temperatura mostrada puede no reflejar la temperatura interna real.

Tomando la decisión correcta para su objetivo

El horno ideal depende completamente de las necesidades específicas de su laboratorio o consulta dental.

- Si su enfoque principal es la producción de alto volumen y estandarizada: Priorice hornos con programas confiables y pre-validados y características automatizadas como el manejo de bandejas.

- Si su enfoque principal es trabajar con materiales diversos o nuevos: Busque un horno con curvas de sinterización totalmente personalizables y un sistema de control altamente responsivo.

- Si su enfoque principal es minimizar el error operativo: Una pantalla táctil intuitiva con diagnósticos claros y alertas de seguridad es una característica no negociable.

En última instancia, invertir en un horno con un control de temperatura superior es una inversión en la calidad constante y la integridad estructural de cada restauración que produce.

Tabla resumen:

| Característica | Rol en el control de la temperatura | Beneficio clave |

|---|---|---|

| Sensores de alta precisión | Mide la temperatura con extrema exactitud | Proporciona datos fiables para ajustes en tiempo real |

| Sistema de retroalimentación automatizada | Compara la temperatura real con la objetivo y ajusta la potencia | Mantiene una estabilidad de ±1 °C para prevenir defectos |

| Curvas de sinterización programables | Permite etapas personalizadas de calentamiento, mantenimiento y enfriamiento | Permite la optimización para diferentes materiales y resultados |

| Interfaz intuitiva de pantalla táctil | Simplifica la selección de programas y la entrada de parámetros | Reduce el error humano y mejora la facilidad de uso |

| Elementos calefactores responsivos | Proporciona calentamiento rápido (p. ej., 150 °C por minuto) | Garantiza tiempos de ciclo rápidos sin sobrecalentamiento |

| Cámara de mufla compacta | Distribuye el calor uniformemente por toda la cámara | Promueve una sinterización uniforme y previene tensiones internas |

¡Mejore su laboratorio dental con los avanzados hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones precisas como hornos de mufla, de tubo y de vacío adaptados para la sinterización dental. Nuestra sólida capacidad de personalización profunda garantiza que sus necesidades experimentales únicas se satisfagan, entregando restauraciones impecables y una mayor productividad. ¡Contáctenos hoy para discutir cómo nuestros productos pueden beneficiar su práctica!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia