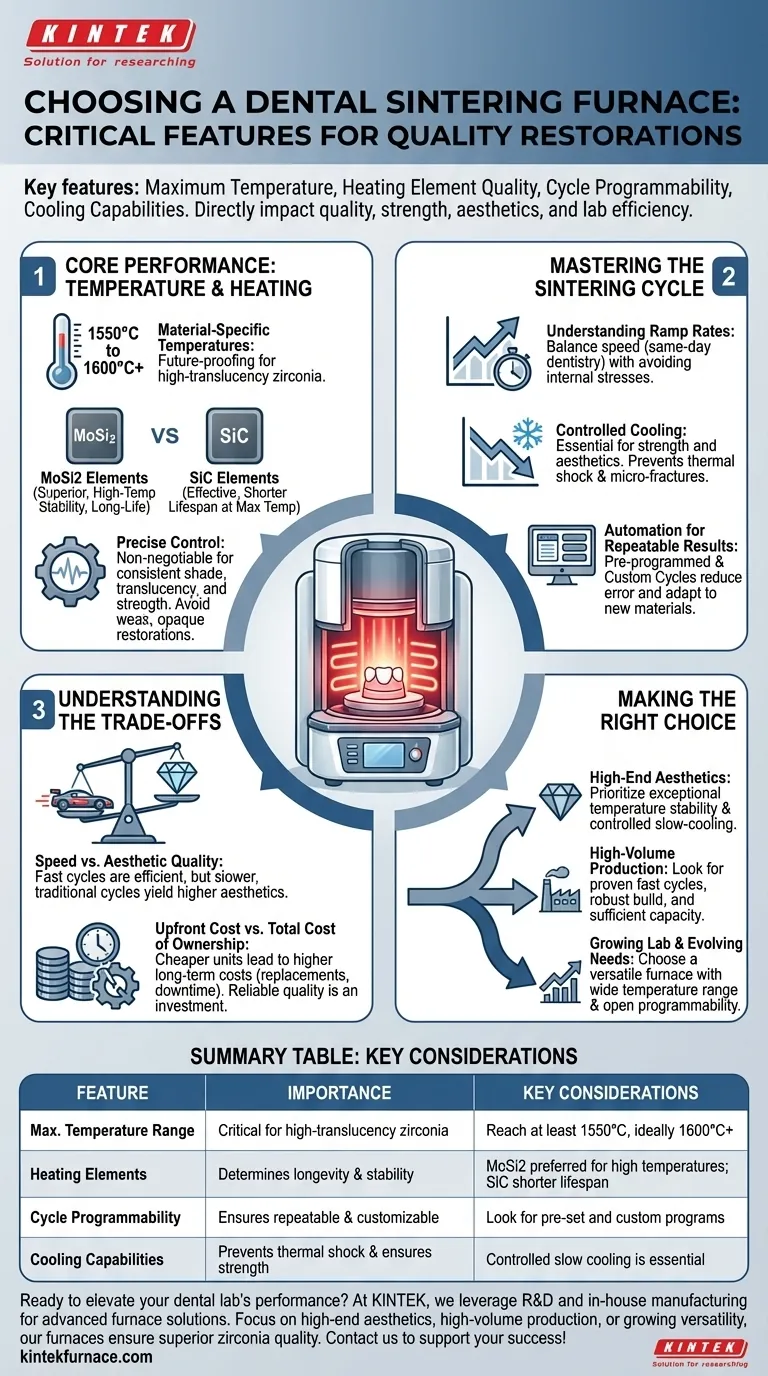

Al elegir un horno de sinterización dental, las características más críticas a evaluar son su rango de temperatura máxima, la calidad de sus elementos calefactores, su programabilidad de ciclo y sus capacidades de enfriamiento. Estas especificaciones técnicas determinan directamente la calidad, la resistencia y la estética de sus restauraciones de zirconia, así como la eficiencia general del flujo de trabajo de su laboratorio.

Elegir un horno de sinterización no se trata de encontrar la mayor cantidad de características, sino de alinear las capacidades centrales de la unidad con sus requisitos de material específicos y sus objetivos de producción. La decisión correcta depende de comprender cómo cada componente afecta la restauración final y sus costos operativos a largo plazo.

El Núcleo del Rendimiento: Temperatura y Calentamiento

El propósito fundamental de un horno de sinterización es aplicar calor con precisión. Esta capacidad está determinada por su rango de temperatura y los componentes que generan y controlan el calor.

Lograr Temperaturas Específicas del Material

La mayoría de los materiales de zirconia modernos, especialmente las variedades de alta translucidez, requieren temperaturas de sinterización de al menos 1550°C, y algunos materiales nuevos se acercan a los 1600°C.

Elegir un horno que pueda alcanzar y mantener cómodamente estas temperaturas más altas es un paso crucial para asegurar el futuro de su laboratorio. Una unidad que tiene dificultades a su temperatura máxima nominal se desgastará más rápido y producirá resultados inconsistentes.

El Papel de los Elementos Calefactores

Los elementos calefactores son el motor de su horno. Los dos tipos más comunes son el Disiliciuro de Molibdeno (MoSi2) y el Carburo de Silicio (SiC).

Los elementos MoSi2 son generalmente considerados la opción superior para la sinterización de zirconia a alta temperatura. Ofrecen una excelente longevidad y estabilidad a temperaturas muy altas, protegiéndolos de la degradación que puede provocar un calentamiento inconsistente.

Los elementos SiC también son efectivos, pero pueden tener una vida útil operativa más corta cuando se utilizan constantemente en el extremo superior del espectro de temperatura.

Por Qué el Control Preciso es Innegociable

El tono final, la translucidez y la resistencia de una restauración están directamente relacionados con alcanzar y mantener una temperatura objetivo precisa.

Un horno con una precisión de temperatura deficiente puede dar como resultado restauraciones que son débiles, opacas o fuera de tono, lo que genera rehacer costosos y la insatisfacción del paciente. Busque hornos que garanticen un alto grado de uniformidad de temperatura en toda la cámara.

Eficiencia frente a Calidad: Dominando el Ciclo de Sinterización

Un ciclo de sinterización no se trata solo de alcanzar una temperatura máxima; es un proceso cuidadosamente controlado de calentamiento y enfriamiento.

Comprensión de las Tasas de Rampa

La "tasa de rampa" es la velocidad a la que se calienta el horno. Si bien las tasas de rampa más rápidas pueden permitir ciclos más rápidos para la odontología del mismo día, deben ejecutarse sin comprometer la zirconia.

Una fase de calentamiento demasiado agresiva puede introducir tensiones internas en el material antes de que se sinterice por completo.

La Importancia Crítica del Enfriamiento Controlado

La forma en que se enfría el horno es tan importante como la forma en que se calienta. Un enfriamiento rápido puede causar un choque térmico, lo que provoca microfracturas que debilitan la restauración final, incluso si no son visibles.

Un horno de alta calidad le permite programar una fase de enfriamiento lenta y controlada, lo cual es esencial para lograr la máxima resistencia y calidad estética, especialmente en estructuras de puentes grandes o complejas.

Automatización para Resultados Repetibles

Busque un horno con ciclos preprogramados para materiales comunes y la capacidad de crear y guardar programas personalizados.

Los programas preestablecidos reducen el riesgo de error humano y aseguran la coherencia. La capacidad de programar ciclos personalizados le brinda la flexibilidad de adoptar nuevos materiales a medida que salen al mercado sin necesidad de reemplazar su horno.

Comprensión de las Compensaciones

Tomar una decisión informada requiere reconocer los compromisos inherentes entre costo, velocidad y calidad final.

Velocidad frente a Calidad Estética

Los ciclos de sinterización rápidos son una ventaja significativa en el flujo de trabajo, pero a veces pueden tener un pequeño costo para la estética final.

Los resultados más translúcidos a menudo se logran con ciclos más lentos y tradicionales. Debe decidir si su prioridad es la máxima eficiencia para unidades individuales o lograr el nivel estético más alto absoluto para casos cosméticos exigentes.

Costo Inicial frente a Costo Total de Propiedad

Un horno menos costoso puede ahorrarle dinero inicialmente, pero puede generar costos a largo plazo más altos. Los componentes más baratos, especialmente los elementos calefactores y el aislamiento, pueden requerir reemplazos más frecuentes.

Considere el costo del tiempo de inactividad. Un horno confiable de un fabricante de renombre con una calidad de construcción sólida es una inversión en la operación ininterrumpida de su laboratorio.

Rico en Funciones frente a Misión Crítica

Las características avanzadas como la conectividad inalámbrica para el monitoreo remoto pueden mejorar la conveniencia del flujo de trabajo, pero no son esenciales para producir una restauración de alta calidad.

Concéntrese primero en los factores centrales de rendimiento: precisión de la temperatura, elementos calefactores confiables y control preciso del ciclo. Las características adicionales solo son valiosas si resuelven un problema específico en su flujo de trabajo.

Tomar la Decisión Correcta para su Laboratorio

Su elección de horno debe ser una decisión estratégica basada en sus objetivos comerciales principales.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Dé prioridad a un horno con estabilidad de temperatura excepcional, calentamiento uniforme de la cámara y ciclos de enfriamiento lento programables.

- Si su enfoque principal es la producción de gran volumen o la odontología del mismo día: Busque un horno con ciclos de sinterización rápida probados, una calidad de construcción robusta para uso constante y suficiente capacidad para su rendimiento.

- Si es un laboratorio en crecimiento con necesidades cambiantes: Elija un horno versátil con un amplio rango de temperatura (hasta 1600°C o más) y programabilidad abierta para adaptarse a nuevos materiales.

En última instancia, el horno adecuado es una inversión estratégica que asegura la calidad, la eficiencia y la preparación para el futuro de su laboratorio.

Tabla de Resumen:

| Característica | Importancia | Consideraciones Clave |

|---|---|---|

| Rango de Temperatura Máxima | Crítico para sinterizar zirconia de alta translucidez | Debe alcanzar al menos 1550°C, idealmente 1600°C para asegurar el futuro |

| Elementos Calefactores | Determina la longevidad y la estabilidad del calentamiento | MoSi2 preferido para altas temperaturas; SiC puede tener una vida útil más corta |

| Programabilidad del Ciclo | Asegura una sinterización repetible y personalizable | Busque programas preestablecidos y personalizados para coherencia y flexibilidad |

| Capacidades de Enfriamiento | Previene el choque térmico y asegura la resistencia | El enfriamiento lento y controlado es esencial para restauraciones complejas |

¿Listo para elevar el rendimiento de su laboratorio dental? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de experimentación y producción. Ya sea que se centre en la estética de alta gama, la producción de gran volumen o la versatilidad creciente, nuestros hornos de sinterización aseguran una calidad superior de las restauraciones de zirconia, eficiencia y preparación para el futuro. Contáctenos hoy para analizar cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento