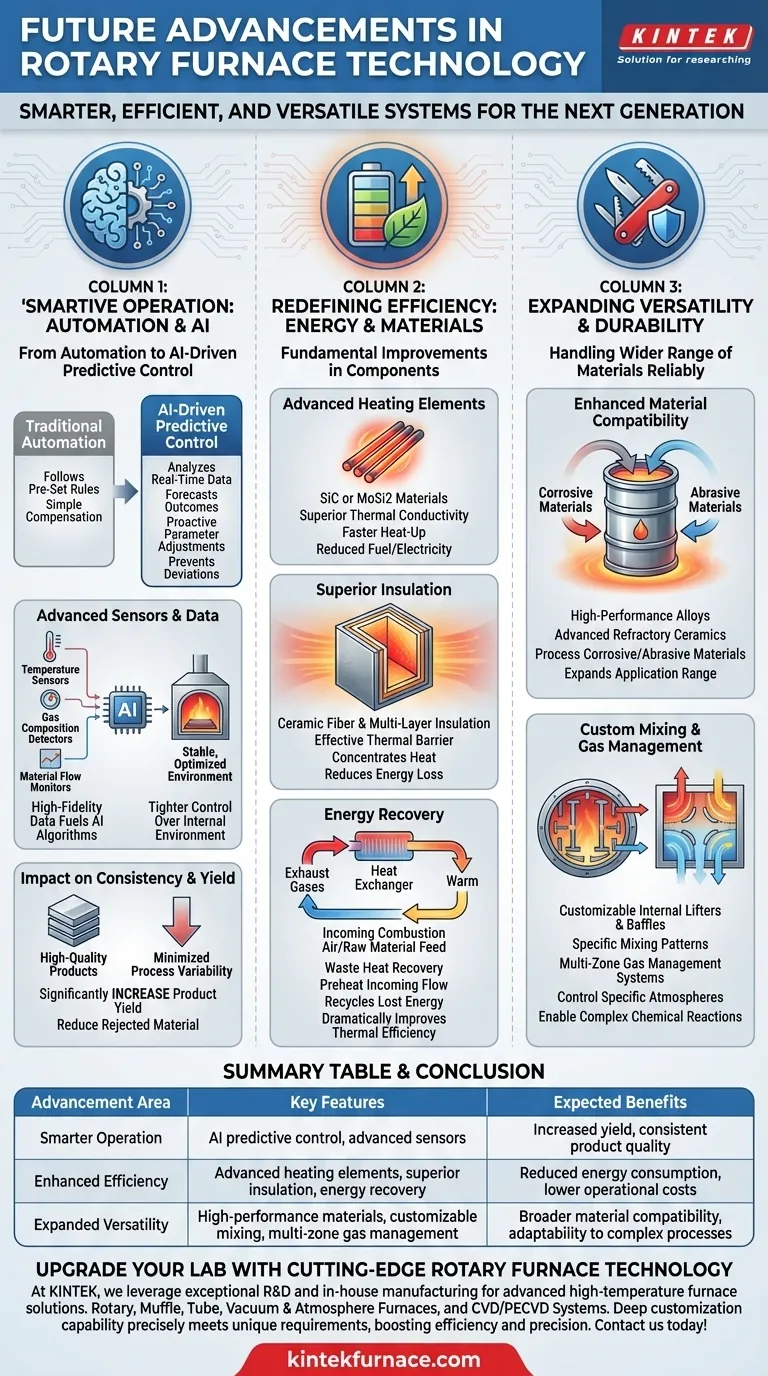

Los futuros avances en la tecnología de hornos rotatorios se centran en la creación de sistemas más inteligentes, eficientes y versátiles. La próxima generación de hornos integrará inteligencia artificial para el control predictivo de procesos, utilizará materiales avanzados para una mejor durabilidad y gestión del calor, e incorporará sofisticados sistemas de recuperación de energía para reducir drásticamente los costes operativos y el impacto ambiental.

La evolución central del horno rotatorio es su transformación de un instrumento de calentamiento simple y de fuerza bruta a una herramienta de procesamiento precisa y basada en datos. Los avances futuros no se tratan de un único avance, sino de una convergencia de inteligencia digital, ciencia de materiales e ingeniería sostenible.

El impulso hacia un funcionamiento "más inteligente": Automatización e IA

El cambio más significativo en la tecnología de hornos es la integración de la inteligencia. El objetivo es ir más allá de la simple automatización para crear un sistema que se optimice activamente.

De la automatización al control predictivo

La automatización tradicional sigue reglas preestablecidas. El futuro reside en el control predictivo impulsado por IA, donde el sistema analiza datos en tiempo real para pronosticar resultados y ajustar parámetros de forma proactiva.

Esto permite que el horno compense automáticamente las variaciones en la materia prima, evite desviaciones del proceso antes de que ocurran y asegure un producto final altamente consistente.

El papel de los sensores avanzados

Un sistema inteligente es tan bueno como los datos que recibe. Los futuros hornos contarán con conjuntos de sensores más sofisticados para monitorear la temperatura, la composición del gas y el flujo de material con extrema precisión.

Estos datos de alta fidelidad son el combustible para los algoritmos de IA, lo que permite un control más estricto del entorno interno que nunca.

Impacto en la consistencia y el rendimiento

El beneficio final de un horno "más inteligente" es una mejora directa en las métricas operativas. Al minimizar la variabilidad del proceso y optimizar las condiciones de reacción, estos sistemas aumentarán significativamente el rendimiento del producto y reducirán el volumen de material rechazado o fuera de especificación.

Redefinición de la eficiencia: Energía y materiales

Junto con la inteligencia, existe un gran impulso para reducir el inmenso consumo de energía inherente al procesamiento a altas temperaturas. Esto se está logrando mediante mejoras fundamentales en los componentes físicos del horno.

Elementos calefactores avanzados

Los diseños modernos se están moviendo hacia materiales como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2) para los elementos calefactores.

Estos materiales ofrecen una conductividad térmica superior y temperaturas de funcionamiento más altas, lo que permite tiempos de calentamiento más rápidos y una transferencia de energía más eficiente a la carga, lo que reduce directamente el consumo de combustible o electricidad.

Aislamiento superior y gestión térmica

Una fuente importante de ineficiencia es la pérdida de calor al entorno. Los avances en fibra cerámica y aislamiento multicapa crean una barrera térmica mucho más eficaz.

Esto mantiene la energía térmica concentrada dentro del cuerpo del horno, reduciendo la energía necesaria para mantener una temperatura de consigna.

Innovaciones en la recuperación de energía

Los sistemas futuros pondrán un gran énfasis en la recuperación de calor residual. Esto implica capturar gases de escape a alta temperatura y utilizar un intercambiador de calor para precalentar el aire de combustión entrante o incluso la alimentación de materia prima.

Esto crea un sistema de circuito cerrado que recicla la energía que de otro modo se perdería, mejorando drásticamente la eficiencia térmica general.

Ampliación de la versatilidad y la durabilidad

La frontera final del avance es hacer que los hornos rotatorios sean capaces de manejar una gama más amplia de materiales y procesos de manera más confiable.

Compatibilidad de materiales mejorada

El cuerpo giratorio y su revestimiento interno están sujetos a un estrés térmico y químico extremo. El uso de nuevas aleaciones de alto rendimiento y cerámicas refractarias avanzadas permitirá a los hornos procesar materiales más corrosivos o abrasivos.

Esto amplía el rango de aplicación de los hornos rotatorios a procesos industriales nuevos y más exigentes.

Gestión de gas y mezcla personalizadas

La acción giratoria es fundamental para la mezcla. Los diseños futuros contarán con elevadores y deflectores internos más personalizables para crear patrones de mezcla específicos adaptados a un proceso.

Junto con los sistemas de gestión de gas multizona, esto permite a los operadores crear y controlar atmósferas altamente específicas en diferentes partes del horno, lo que posibilita reacciones químicas complejas.

Comprensión de las compensaciones

Si bien estos avances ofrecen beneficios significativos, no están exentos de desafíos que requieren una cuidadosa consideración.

El coste inicial de la innovación

Los sistemas avanzados que integran IA, sensores especializados y materiales prémium conllevan una mayor inversión inicial. El retorno de la inversión a largo plazo derivado del ahorro de energía y la mejora del rendimiento debe calcularse cuidadosamente frente a este gasto de capital.

Mayor complejidad y mantenimiento

Un horno más inteligente y complejo requiere una fuerza laboral más cualificada. El mantenimiento pasa de ser puramente mecánico y eléctrico a incluir software y calibración de sensores, lo que requiere formación especializada para operadores y técnicos.

El riesgo de la hiperespecialización

Un horno altamente personalizado para un solo proceso específico puede ofrecer un rendimiento máximo para esa tarea, pero carecer de la flexibilidad para adaptarse a nuevos productos o necesidades de producción cambiantes en el futuro.

Tomar la decisión correcta para su objetivo

Al evaluar la futura tecnología de hornos, su decisión debe guiarse por su principal motor operativo.

- Si su enfoque principal es maximizar la eficiencia y reducir costes: Dé prioridad a los sistemas con recuperación de energía avanzada, aislamiento superior y controles de IA diseñados específicamente para optimizar el consumo de combustible.

- Si su enfoque principal es mejorar la calidad y consistencia del producto: Busque hornos con calentamiento multizona, conjuntos de sensores completos y algoritmos de IA predictiva que puedan mantener ventanas de proceso excepcionalmente estrictas.

- Si su enfoque principal es aumentar la versatilidad del proceso: Enfatice los hornos construidos con materiales robustos para una mayor compatibilidad y diseños que ofrezcan sistemas personalizables de gestión de gas y mezcla.

En última instancia, estos avances están elevando el horno rotatorio a un activo estratégico capaz de ofrecer niveles sin precedentes de precisión y eficiencia.

Tabla de resumen:

| Área de avance | Características clave | Beneficios esperados |

|---|---|---|

| Funcionamiento más inteligente | Control predictivo de IA, sensores avanzados | Aumento del rendimiento, calidad de producto consistente |

| Eficiencia mejorada | Elementos calefactores avanzados, aislamiento superior, recuperación de energía | Reducción del consumo de energía, menores costes operativos |

| Versatilidad ampliada | Materiales de alto rendimiento, mezcla personalizable, gestión de gas multizona | Mayor compatibilidad de materiales, adaptabilidad a procesos complejos |

¿Listo para actualizar su laboratorio con tecnología de horno rotatorio de vanguardia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, de mufla, de tubo, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, impulsando la eficiencia y la precisión. Contáctenos hoy para analizar cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado