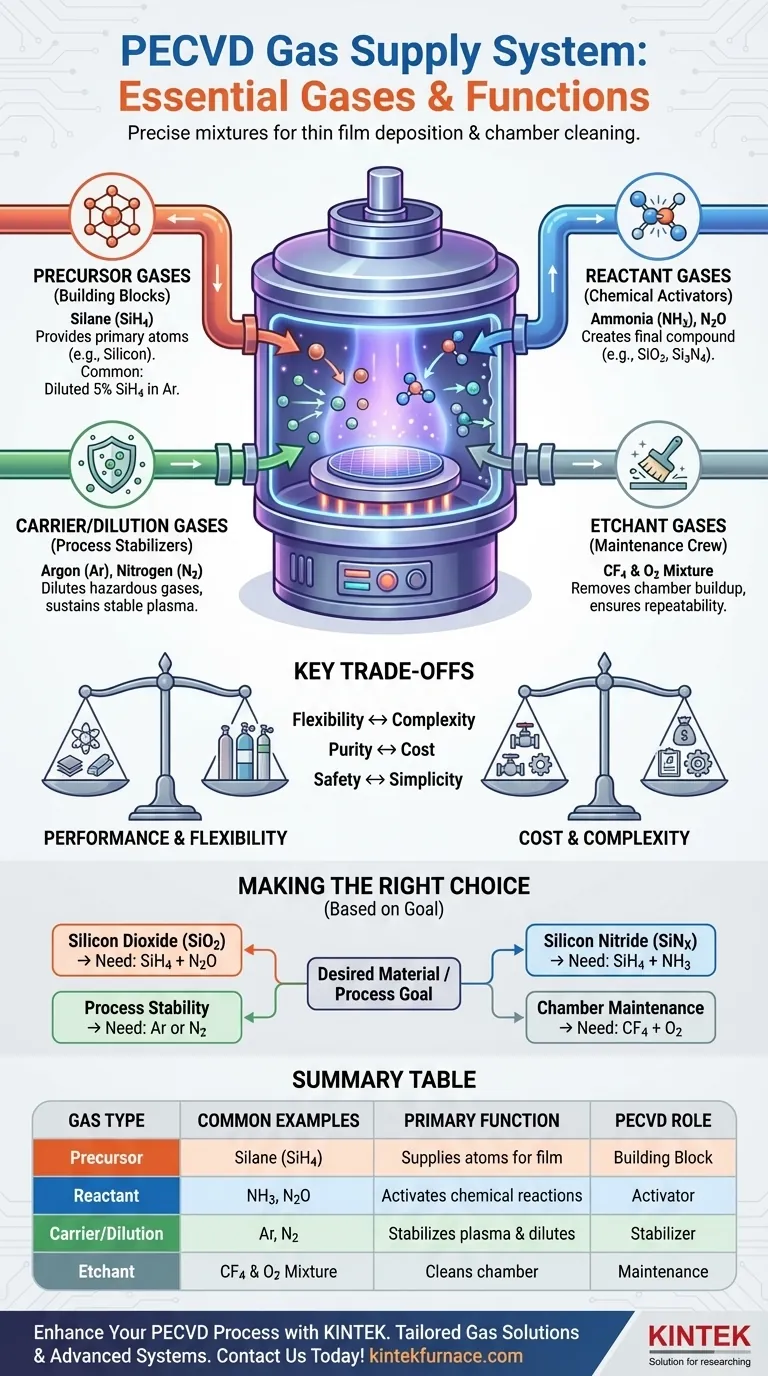

En su esencia, un sistema de suministro de gas de deposición química de vapor mejorada por plasma (PECVD) proporciona una mezcla controlada de gases que son esenciales tanto para la deposición de películas delgadas como para la limpieza de la cámara de reacción. Los gases comunes incluyen precursores como el silano (SiH4), reactivos como el amoníaco (NH3) y el óxido nitroso (N2O), gases portadores inertes como el argón (Ar) y el nitrógeno (N2), y agentes de limpieza como el tetrafluoruro de carbono (CF4) mezclado con oxígeno (O2).

La función de un suministro de gas PECVD no es simplemente introducir productos químicos, sino medir y mezclar con precisión diferentes categorías de gases —precursores, reactivos y grabadores— que sirven como los componentes fundamentales y herramientas de mantenimiento para crear películas delgadas de alta calidad.

Las funciones de los gases PECVD

Para comprender verdaderamente el suministro de gas, debe pensar en términos de función. Cada gas cumple un propósito distinto en el proceso de deposición o limpieza, y casi siempre se utilizan en combinación.

Gases precursores: los bloques de construcción de la película

Un gas precursor es la fuente principal de los átomos que se pretenden depositar sobre el sustrato. Estos gases se seleccionan para que se descompongan fácilmente en el plasma.

El precursor más común es el silano (SiH4), que es la fuente de silicio (Si) para depositar películas basadas en silicio como el dióxido de silicio y el nitruro de silicio. Por seguridad y control del proceso, a menudo se suministra diluido en un gas portador, como 5% de SiH4 en argón.

Gases reactivos: los activadores químicos

Los gases reactivos se introducen junto con el precursor para crear el compuesto químico final deseado para la película. Reaccionan con el precursor disociado en el entorno del plasma.

Los reactivos comunes incluyen:

- Óxido nitroso (N2O) u oxígeno (O2) para proporcionar el oxígeno para las películas de dióxido de silicio (SiO₂).

- Amoníaco (NH3) para proporcionar el nitrógeno para las películas de nitruro de silicio (Si₃N₄).

Gases portadores y de dilución: los estabilizadores del proceso

Los gases inertes desempeñan un papel de soporte crucial. No forman parte de la película final, pero son vitales para controlar el proceso.

Sus dos funciones principales son la dilución y la estabilidad del plasma. Gases como el argón (Ar) y el nitrógeno (N2) se utilizan para diluir precursores peligrosos o altamente reactivos como el SiH4. Esto hace que el proceso sea más seguro y permite un control más preciso de la velocidad de reacción. Estos gases también ayudan a mantener un plasma estable y uniforme dentro de la cámara.

Gases grabadores: el equipo de mantenimiento

Con el tiempo, el material de película deseado recubrirá no solo el sustrato sino también las paredes internas de la cámara PECVD. Esta acumulación debe eliminarse para evitar la contaminación y garantizar la repetibilidad del proceso.

Una mezcla dedicada de gases, como tetrafluoruro de carbono (CF4) y oxígeno (O2), se utiliza para la limpieza de plasma in situ. Esta mezcla de gases forma un plasma reactivo que graba los depósitos no deseados, reiniciando eficazmente la cámara para la siguiente ejecución.

Comprendiendo las compensaciones

La elección y configuración de un sistema de suministro de gas implican compensaciones críticas entre rendimiento, seguridad y costo.

Flexibilidad del proceso vs. complejidad del sistema

Un sistema diseñado para manejar una amplia gama de precursores, reactivos y grabadores ofrece una tremenda flexibilidad de proceso. Sin embargo, cada línea de gas adicional añade una complejidad, costo y puntos potenciales de falla significativos a través de su propio controlador de flujo másico, válvulas y tuberías.

Pureza del gas vs. costo del material

Los gases de alta pureza son esenciales para crear películas electrónicas y ópticas de alta calidad y sin defectos. Sin embargo, aumentar la pureza del 99.99% al 99.9999% puede aumentar el costo exponencialmente. El uso de gases de menor pureza es más barato pero corre el riesgo de introducir contaminantes que degradan el rendimiento de la película.

Protocolos de seguridad vs. simplicidad operativa

Muchos gases PECVD esenciales son peligrosos. El silano (SiH4) es pirofórico (se enciende espontáneamente en el aire), y el amoníaco (NH3) es tóxico y corrosivo. El manejo de estos gases requiere sofisticados enclavamientos de seguridad, sistemas de detección de gases y protocolos de emergencia, lo que añade una sobrecarga significativa en comparación con trabajar solo con gases inertes como el argón.

Tomando la decisión correcta para su objetivo

Su elección de gases está determinada completamente por el material que pretende depositar y los procesos que necesita ejecutar.

- Si su enfoque principal es la deposición de dióxido de silicio (SiO₂): Necesitará un precursor de silicio como el silano (SiH4) y una fuente de oxígeno como el óxido nitroso (N2O).

- Si su enfoque principal es la deposición de nitruro de silicio (SiNₓ): Necesitará un precursor de silicio (SiH4) y una fuente de nitrógeno, típicamente amoníaco (NH3).

- Si su enfoque principal es el control y la estabilidad del proceso: Utilizará gases portadores inertes como argón (Ar) o nitrógeno (N2) para gestionar las concentraciones de reactivos y mantener el plasma.

- Si su enfoque principal es el mantenimiento de la cámara: Necesitará una línea dedicada para gases grabadores, como una mezcla de tetrafluoruro de carbono (CF4) y oxígeno (O2).

Al comprender estas distintas categorías de gases, puede traducir eficazmente las propiedades deseadas de su película en una receta de gas específica y controlable para su sistema PECVD.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Función principal |

|---|---|---|

| Precursor | Silano (SiH4) | Suministra átomos para la deposición de películas (ej., silicio) |

| Reactivo | Amoníaco (NH3), Óxido nitroso (N2O) | Activa reacciones químicas para formar películas (ej., nitruro de silicio) |

| Portador/Diluyente | Argón (Ar), Nitrógeno (N2) | Estabiliza el plasma y diluye los gases reactivos |

| Grabador | Mezcla de CF4 y O2 | Limpia la cámara eliminando depósitos no deseados |

¿Listo para mejorar su proceso PECVD con soluciones de gas personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté trabajando en dispositivos semiconductores, recubrimientos ópticos u otras aplicaciones de películas delgadas. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la eficiencia y la calidad de las películas de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura