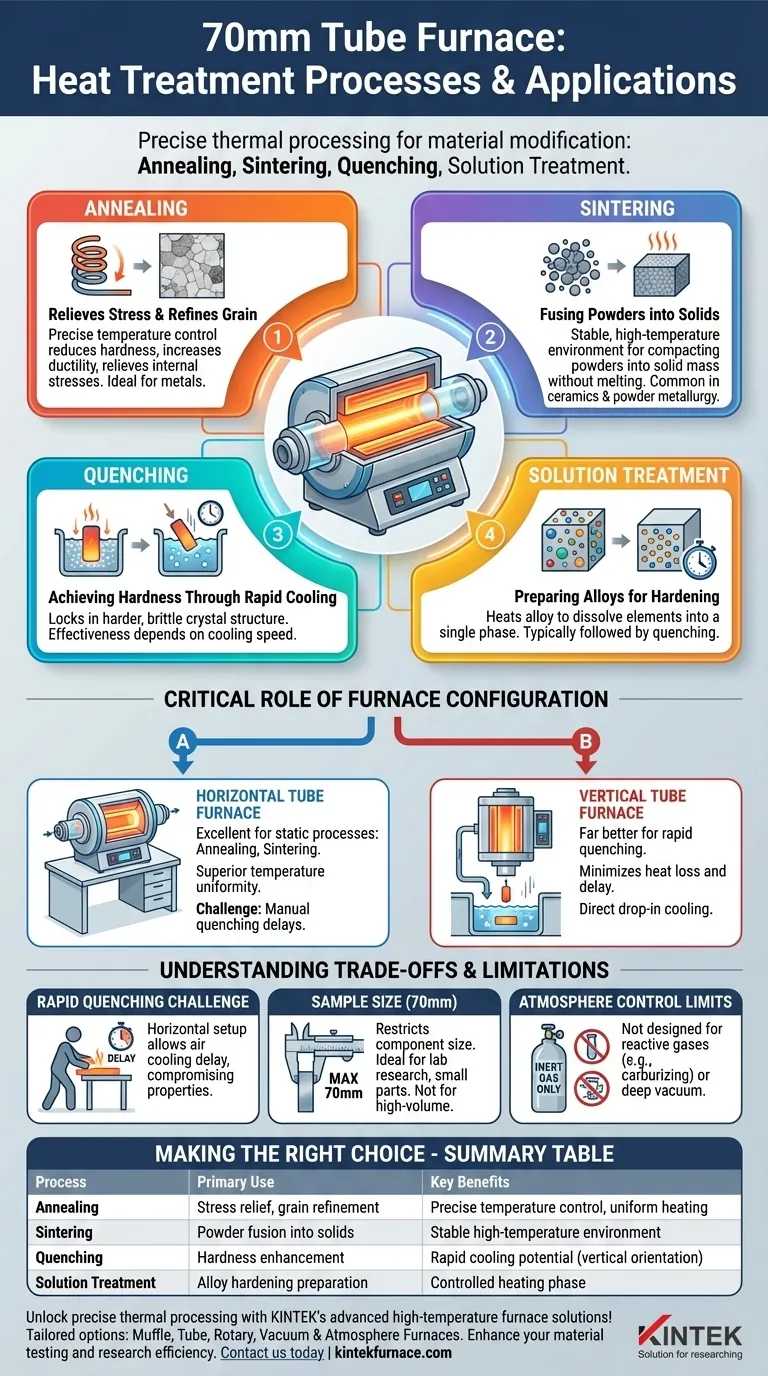

En esencia, un horno tubular de 70 mm es una herramienta versátil para el procesamiento térmico preciso de materiales. Se utiliza con mayor frecuencia para tratamientos térmicos como el recocido, la sinterización y ciertos tipos de temple y tratamiento de solución. El objetivo principal de estos procesos es modificar la microestructura de un material para lograr propiedades mecánicas específicas, como una mayor dureza o una reducción del estrés interno.

Si bien un horno tubular ofrece una precisión de temperatura excepcional para muchos tratamientos térmicos, su eficacia para tareas específicas está dictada por su configuración. Comprender la diferencia entre las orientaciones horizontal y vertical, así como los límites de su control de atmósfera, es fundamental para lograr los resultados deseados.

Comprendiendo los procesos centrales

Un horno tubular de 70 mm se destaca en procesos que dependen de entornos de temperatura altamente uniformes y estables. Cada proceso altera el material de una manera distinta.

Recocido: Alivio del estrés y refinamiento del grano

El recocido implica calentar un material a una temperatura específica y mantenerlo allí antes de enfriarlo lentamente. Este proceso reduce la dureza, aumenta la ductilidad y alivia las tensiones internas que pueden haberse desarrollado durante la fabricación. El control preciso de la temperatura de un horno tubular lo hace ideal para esta tarea.

Sinterización: Fusión de polvos en sólidos

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor o presión sin fundirlo hasta el punto de licuefacción. Los hornos tubulares proporcionan el entorno estable y de alta temperatura necesario para fusionar polvos de materiales, lo cual es común en la cerámica y la metalurgia de polvos.

Temple: Lograr dureza mediante enfriamiento rápido

El temple implica enfriar rápidamente un metal desde una alta temperatura para fijar una estructura cristalina más dura y frágil. Si bien un horno tubular puede calentar el material para el temple, la eficacia del proceso depende en gran medida de la rapidez con la que se pueda mover el material a un medio de enfriamiento (como aceite o agua).

Tratamiento de solución: Preparación de aleaciones para el endurecimiento

Este proceso implica calentar una aleación para disolver sus elementos constituyentes en una solución monofásica sólida. Típicamente es seguido por un enfriamiento rápido (temple) para atrapar esta estructura. Al igual que el temple, la fase de calentamiento se controla bien en un horno tubular, pero el éxito del tratamiento general depende del paso de temple.

El papel crítico de la configuración del horno

No todos los hornos tubulares de 70 mm son iguales. Su orientación física y sus capacidades atmosféricas definen lo que realmente puede lograr.

Uniformidad y control de la temperatura

El principal beneficio de cualquier horno tubular es su capacidad para mantener una zona calentada altamente uniforme. Esto asegura que toda la muestra reciba el mismo tratamiento térmico, lo que lleva a propiedades de material consistentes y repetibles.

Control de la atmósfera

La mayoría de los hornos tubulares permiten la introducción de un gas inerte (como argón o nitrógeno) para crear una atmósfera controlada. Esto es crucial para prevenir la oxidación y otras reacciones químicas no deseadas en la superficie del material a altas temperaturas. Sin embargo, esto es distinto de las capacidades de un horno de vacío verdadero, que puede realizar tratamientos especializados como la soldadura fuerte al vacío o la nitruración.

La distinción entre horizontal y vertical

La orientación del tubo del horno es un factor importante. Un horno tubular horizontal estándar es excelente para procesos estáticos como el recocido y la sinterización. Sin embargo, un horno tubular vertical es mucho más adecuado para procesos que requieren un temple rápido, ya que la muestra puede caer directamente desde la zona caliente a un baño de temple debajo, minimizando la pérdida de calor y el retraso.

Comprendiendo las ventajas y limitaciones

Para usar un horno tubular de manera efectiva, debe ser consciente de sus limitaciones inherentes.

El desafío del temple rápido

En un horno tubular horizontal, el temple requiere la remoción manual de la muestra caliente y su transferencia a un medio de enfriamiento. Este retraso, por breve que sea, permite que la muestra se enfríe en el aire, lo que puede comprometer las propiedades finales y hacer que el proceso sea menos repetible que en una configuración vertical dedicada.

Tamaño de muestra y rendimiento

El diámetro de 70 mm restringe el tamaño de los componentes que se pueden tratar. Este formato es ideal para investigación a escala de laboratorio, pruebas de materiales y procesamiento de piezas pequeñas, pero no es adecuado para la producción de gran volumen.

Limitaciones de la atmósfera del proceso

Aunque un horno tubular puede funcionar con una atmósfera de gas inerte, no está diseñado para procesos que requieren gases reactivos (como la carburación) o un vacío profundo. Estos tratamientos superficiales especializados exigen hornos construidos específicamente para esos entornos.

Tomando la decisión correcta para su objetivo

Seleccione su proceso basándose en una comprensión objetiva de las capacidades de su equipo.

- Si su enfoque principal es el recocido o la sinterización: Un horno tubular horizontal estándar es una excelente opción debido a su superior uniformidad y control de temperatura.

- Si su enfoque principal es el temple de alto rendimiento: Se necesita una configuración de horno tubular vertical para lograr el enfriamiento rápido y controlado requerido para una dureza óptima.

- Si su enfoque principal es la modificación de la superficie (por ejemplo, nitruración o carburación): Necesitará un horno de vacío o de gas reactivo especializado, ya que un horno tubular estándar no está diseñado para estos procesos.

Comprender estas capacidades y limitaciones es el primer paso para lograr resultados precisos y repetibles en el procesamiento de sus materiales.

Tabla resumen:

| Proceso | Uso principal | Beneficios clave |

|---|---|---|

| Recocido | Alivio del estrés, refinamiento del grano | Control preciso de la temperatura, calentamiento uniforme |

| Sinterización | Fusión de polvos en sólidos | Entorno estable de alta temperatura |

| Temple | Mejora de la dureza | Potencial de enfriamiento rápido (orientación vertical) |

| Tratamiento de solución | Preparación para el endurecimiento de aleaciones | Fase de calentamiento controlada |

¡Desbloquee el procesamiento térmico preciso con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que se satisfagan sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia de sus pruebas e investigaciones de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes