Los hornos rotatorios son herramientas especializadas diseñadas principalmente para el procesamiento térmico continuo y a alta temperatura de materiales a granel. Su diseño rotacional único los hace excepcionalmente efectivos para procesos como la calcinación, oxidación y fusión, donde la exposición uniforme de cada partícula al calor y la atmósfera es crítica para la calidad del producto final.

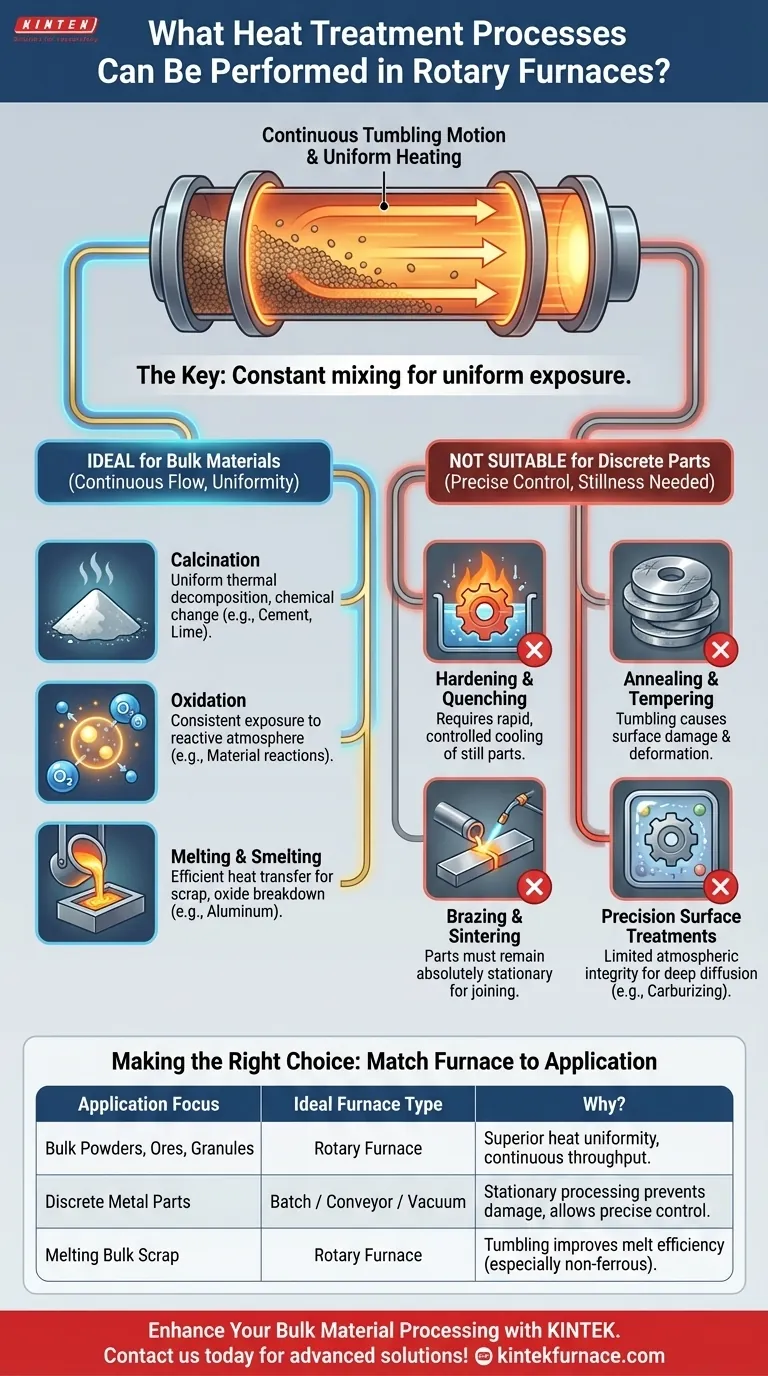

La clave para entender un horno rotatorio es su movimiento de volteo continuo. Esto lo hace ideal para tratar uniformemente polvos, gránulos y minerales a granel, pero fundamentalmente inadecuado para procesos que requieren una orientación precisa de las piezas, atmósferas controladas o enfriamiento rápido, como el endurecimiento o la soldadura fuerte.

Procesos centrales de un horno rotatorio

El diseño de un horno rotatorio, un tubo cilíndrico que gira lentamente, determina sus aplicaciones principales. Sobresale donde la mezcla constante del material es un beneficio, no un inconveniente.

Calcinación y descomposición térmica

La calcinación es un proceso de tratamiento térmico utilizado para provocar un cambio químico, como la eliminación de componentes volátiles o la expulsión de dióxido de carbono de los minerales. El volteo constante asegura que cada partícula alcance la temperatura objetivo, lo que resulta en una reacción completa y uniforme. Esto es fundamental en las industrias del cemento, la cal y el procesamiento de minerales.

Oxidación

La oxidación implica calentar un material en un ambiente rico en oxígeno para inducir una reacción química. En un horno rotatorio, este proceso se beneficia de la exposición continua de nuevas superficies de material a la atmósfera del proceso, asegurando una reacción completa y consistente en todo el lote.

Fusión y fundición

Para ciertas aplicaciones, como la fusión de chatarra de aluminio, los hornos rotatorios son muy efectivos. La acción de volteo ayuda a romper la capa de óxido en la superficie del metal y mejora la transferencia de calor, lo que lleva a un proceso de fusión más eficiente en comparación con los hornos estáticos.

Por qué los hornos rotatorios sobresalen en estos procesos

La eficacia de un horno rotatorio es un resultado directo de su diseño mecánico, que ofrece ventajas distintivas para tipos de materiales y objetivos específicos.

Calentamiento uniforme mediante mezcla constante

La característica más importante es el suave volteo del material a medida que el horno gira. Esta acción circula constantemente el material, eliminando los puntos calientes y asegurando que toda la carga se caliente de manera uniforme.

Alto rendimiento para materiales a granel

A diferencia de un horno discontinuo que debe cargarse y descargarse, un horno rotatorio puede funcionar continuamente. La materia prima se alimenta por un extremo y el material procesado se descarga por el otro, lo que lo hace ideal para la producción industrial a gran escala de polvos, gránulos y sólidos pequeños e irregulares.

Control preciso de la temperatura

Los hornos rotatorios modernos están equipados con sistemas de control avanzados que pueden mantener perfiles de temperatura precisos a lo largo del tubo. Esto permite procesos de múltiples etapas dentro de un solo equipo, mejorando aún más la eficiencia.

Comprender las compensaciones: procesos no adecuados para hornos rotatorios

Igualmente importante es comprender lo que un horno rotatorio no puede hacer. Su principal fortaleza —el movimiento constante— es una debilidad crítica para muchos procesos comunes de tratamiento térmico.

Endurecimiento y templado

Los procesos de endurecimiento, como el templado, requieren que una pieza se caliente a una temperatura específica y luego se enfríe con extrema rapidez. La descarga lenta y continua y la acción de volteo de un horno rotatorio hacen imposible transferir las piezas a un baño de temple con la velocidad y el control necesarios para lograr las propiedades metalúrgicas deseadas.

Recocido y revenido de piezas acabadas

Aunque estos procesos implican calentamiento y enfriamiento lento, la acción de volteo puede causar daños superficiales, arañazos o deformaciones en piezas acabadas o semiacabadas. Los hornos discontinuos o de cinta transportadora que mantienen las piezas estacionarias son muy superiores para estas tareas.

Soldadura fuerte y sinterización

La soldadura fuerte requiere un metal de aportación para unir dos componentes alineados con precisión, mientras que la sinterización fusiona polvo en una forma sólida. Ambos procesos exigen que las piezas permanezcan absolutamente inmóviles. El movimiento de volteo de un horno rotatorio destruiría el conjunto o la geometría prevista de la pieza.

Tratamientos superficiales de precisión

Procesos como la carburación o la nitruración requieren una atmósfera altamente controlada y sellada para difundir elementos en la superficie de una pieza a una profundidad precisa. Los sellos de un horno rotatorio generalmente no están diseñados para el nivel de integridad atmosférica requerido para estas tareas de ingeniería de precisión de superficies.

Elegir la opción correcta para su aplicación

Seleccionar la tecnología de horno correcta es fundamental para lograr sus objetivos de producción de manera eficiente y rentable.

- Si su enfoque principal es procesar polvos, minerales o gránulos a granel (p. ej., calcinación): Un horno rotatorio es la opción ideal debido a su superior uniformidad térmica y capacidad de rendimiento continuo.

- Si su enfoque principal es el tratamiento térmico de piezas metálicas discretas (p. ej., endurecimiento, recocido, soldadura fuerte): Un horno discontinuo, de cinta transportadora o de vacío es la herramienta correcta, ya que el movimiento rotatorio es perjudicial para estos procesos.

- Si su enfoque principal es la fusión de chatarra a granel o material suelto: Un horno rotatorio es un candidato fuerte, especialmente para metales no ferrosos donde la mezcla mejora la eficiencia de la fusión.

La elección del horno adecuado comienza por hacer coincidir la acción mecánica central del equipo con la forma específica de su material y los requisitos del proceso.

Tabla resumen:

| Proceso | Aplicaciones clave | Beneficios principales |

|---|---|---|

| Calcinación | Cemento, cal, procesamiento de minerales | Descomposición térmica uniforme, alto rendimiento |

| Oxidación | Reacciones de oxidación de materiales | Exposición consistente a la atmósfera, reacción completa |

| Fusión/Fundición | Fusión de chatarra de aluminio | Transferencia de calor eficiente, ruptura de la capa de óxido |

¿Listo para mejorar el procesamiento de sus materiales a granel? Contacte a KINTEK hoy mismo para explorar nuestras avanzadas soluciones de hornos rotatorios. Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas para calcinación, oxidación y más. ¡Póngase en contacto ahora para discutir cómo podemos impulsar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos