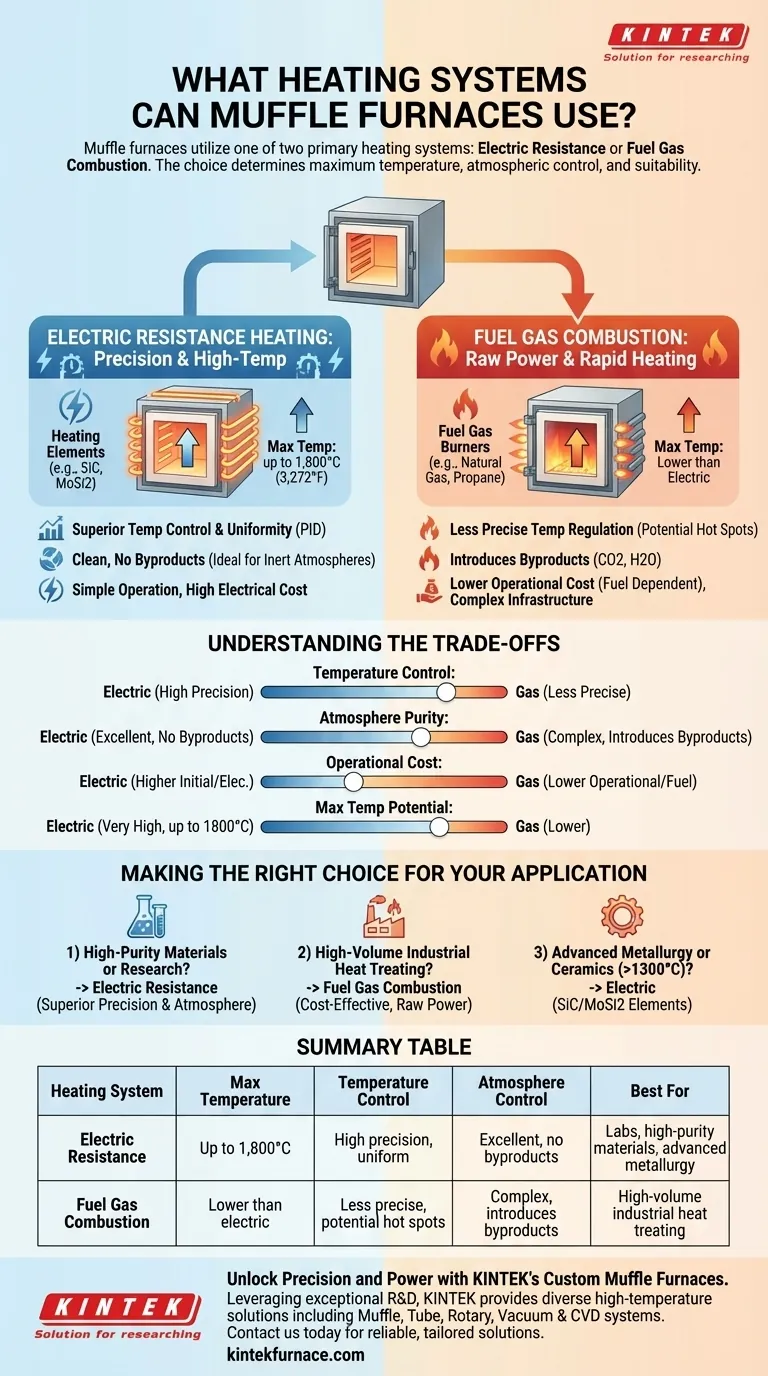

En esencia, los hornos de mufla utilizan uno de dos sistemas de calefacción principales: calefacción por resistencia eléctrica o combustión de gas combustible. La elección entre estas tecnologías fundamentales determina directamente la temperatura máxima del horno, las capacidades de control atmosférico y su idoneidad para aplicaciones específicas.

Si bien ambos sistemas calientan el horno, la distinción crucial radica en el control versus la potencia. Los sistemas eléctricos proporcionan una precisión incomparable y un alto potencial de temperatura, lo que los convierte en el estándar para aplicaciones técnicas. La combustión de gas ofrece una potencia de calentamiento cruda y rápida, a menudo con un costo operativo más bajo.

Las dos arquitecturas principales de calefacción

La característica definitoria de un horno de mufla es la "mufla" en sí misma: una cámara aislada que protege la carga de trabajo de la fuente de calor directa y de los subproductos de la combustión. El sistema de calefacción funciona calentando el exterior de esta mufla, que luego irradia calor hacia adentro.

Calefacción por resistencia eléctrica: el estándar para la precisión

Este es el sistema más común para hornos de laboratorio y de alta tecnología industrial. Funciona haciendo pasar una corriente eléctrica alta a través de elementos calefactores especializados.

Estos elementos están hechos de materiales con alta resistencia eléctrica, lo que hace que se calienten extremadamente. El calor que generan se irradia a la cámara de la mufla.

Los avances en los materiales para estos elementos, como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi2), permiten que los hornos eléctricos modernos alcancen temperaturas de trabajo de hasta 1.800 °C (3.272 °F).

Combustión de gas combustible: la elección para la potencia bruta

En este diseño, el gas combustible (como el gas natural o el propano) se quema en una cámara que rodea la mufla. Este sistema es común en entornos industriales a gran escala.

El calor intenso de las llamas calienta directamente el exterior de la mufla, transfiriendo energía térmica a la carga de trabajo del interior.

Aunque son potentes y capaces de calentar cámaras grandes rápidamente, estos sistemas ofrecen una regulación de temperatura menos precisa en comparación con sus contrapartes eléctricas.

Comprensión de las compensaciones

Elegir un sistema de calefacción no se trata solo de cómo genera calor, sino de las implicaciones posteriores para su proceso. La decisión implica compensaciones claras entre control, temperatura, atmósfera y costo.

Control y uniformidad de la temperatura

Los hornos eléctricos ofrecen un control de temperatura superior. Cuando se combinan con controladores PID (Proporcional-Integral-Derivativo) modernos, pueden mantener un punto de ajuste con una precisión extrema y proporcionar una excelente uniformidad de temperatura en toda la cámara.

Los hornos de gas son inherentemente más difíciles de controlar con el mismo nivel de precisión. La naturaleza de la combustión puede provocar fluctuaciones de temperatura y posibles puntos calientes en la superficie de la mufla.

Temperatura máxima y control de la atmósfera

Los sistemas eléctricos son capaces de alcanzar temperaturas máximas más altas, lo que permite aplicaciones sofisticadas en metalurgia, cerámica y ciencia de materiales. Crucialmente, no producen subproductos de la combustión, lo que los hace ideales para procesos que requieren una atmósfera controlada o inerte (por ejemplo, nitrógeno o argón).

La combustión de gas introduce subproductos como dióxido de carbono y vapor de agua en el ambiente del horno. Si bien la mufla proporciona separación, mantener una atmósfera de alta pureza es más complejo y su temperatura máxima suele ser más baja que la de los hornos eléctricos especializados.

Complejidad operativa y costo

Los hornos eléctricos son generalmente más sencillos de operar y automatizar. Su costo operativo principal es el consumo de electricidad, y si bien la inversión inicial para modelos de muy alta temperatura puede ser elevada, requieren menos infraestructura periférica.

Los hornos de gas a menudo tienen un costo operativo más bajo, dependiendo de los precios locales del combustible. Sin embargo, requieren una infraestructura más compleja, que incluye líneas de gas, sistemas de encendido, conductos de escape y protocolos de seguridad más robustos.

Tomar la decisión correcta para su aplicación

Seleccionar el sistema de calefacción adecuado es la decisión más crítica al especificar un horno de mufla. Su elección debe guiarse por completo por los requisitos técnicos de su trabajo.

- Si su enfoque principal son los materiales de alta pureza o la investigación científica: un horno de resistencia eléctrica es la opción correcta por su precisión de temperatura superior y control de la atmósfera.

- Si su enfoque principal es el tratamiento térmico industrial de alto volumen: un sistema de combustión de gas combustible puede ser más rentable y proporcionar la potencia de calentamiento bruta necesaria para procesos menos sensibles.

- Si su enfoque principal es la metalurgia o la cerámica avanzadas que requieren más de 1300 °C: un horno eléctrico con elementos especializados de SiC o MoSi2 es la única opción técnicamente viable.

Comprender el mecanismo de calentamiento fundamental es el primer paso para seleccionar un horno que realmente satisfaga sus objetivos técnicos.

Tabla resumen:

| Sistema de calefacción | Temperatura máxima | Control de temperatura | Control de la atmósfera | Mejor para |

|---|---|---|---|---|

| Resistencia eléctrica | Hasta 1.800 °C | Alta precisión, uniforme | Excelente, sin subproductos | Laboratorios, materiales de alta pureza, metalurgia avanzada |

| Combustión de gas combustible | Menor que el eléctrico | Menos preciso, posibles puntos calientes | Complejo, introduce subproductos | Tratamiento térmico industrial de alto volumen |

Libere la precisión y la potencia con los hornos de mufla personalizados de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control de temperatura superior para la investigación o un calentamiento rentable para procesos industriales, ofrecemos soluciones confiables y personalizadas que mejoran la eficiencia y los resultados.

Contáctenos hoy para conversar sobre cómo nuestros hornos de mufla pueden mejorar sus aplicaciones!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros